全自動上下料PCB打標機集成方案: 邁向智能制造的關鍵一步

來源:博特精密發布時間:2025-09-20 08:32:55

在電子制造業向工業4.0和“無人工廠”邁進的浪潮中,生產流程的自動化與智能化已成為衡量企業核心競爭力的關鍵指標。印刷電路板(PCB)作為電子產品的“神經中樞”,其生產過程中的身份標識與追溯體系至關重要。傳統的PCB打標依賴人工操作,不僅效率低下、錯誤率高,且難以融入現代化的高速生產節拍。

因此,一套整合了自動上下料系統的全自動PCB打標機集成方案,便成為鏈接上游SMT(表面貼裝技術)與下游測試、組裝工序,實現產線信息流與物流無縫對接的“咽喉”要道。

本方案旨在從設備構成、工作流程、數據集成及產線協同等維度,系統性地闡述如何構建一套穩定、高效、智能的全自動PCB打標集成系統。

一、 系統核心構成:硬件與軟件的精密協同

一套完整的全自動PCB打標系統,并非簡單的設備堆砌,而是硬件與軟件深度融合的精密系統。

硬件層面,主要由以下幾個核心模塊構成:

1. 自動上板機(Loader): 作為物料入口,其設計需精準對接標準料框(Magazine Rack)。通過PLC(可編程邏輯控制器)驅動的步進/伺服電機,實現料框的自動升降與定位,再利用推桿或吸嘴機構,將PCB平穩、精準地送入軌道傳送帶。上板機的關鍵在于其兼容性(適應不同尺寸料框)與穩定性(杜絕卡板、疊板)。

2. 軌道傳輸系統(Conveyor System): 這是連接各個功能模塊的“動脈”。軌道寬度需具備自動或手動調節功能(如SMEMA標準接口),以適應不同寬度PCB的傳輸。電機驅動的皮帶/鏈條需保證啟停平順,避免對板上精密元件造成沖擊。分段式的軌道設計,結合多個傳感器,可實現PCB的緩存、定位與狀態監測。

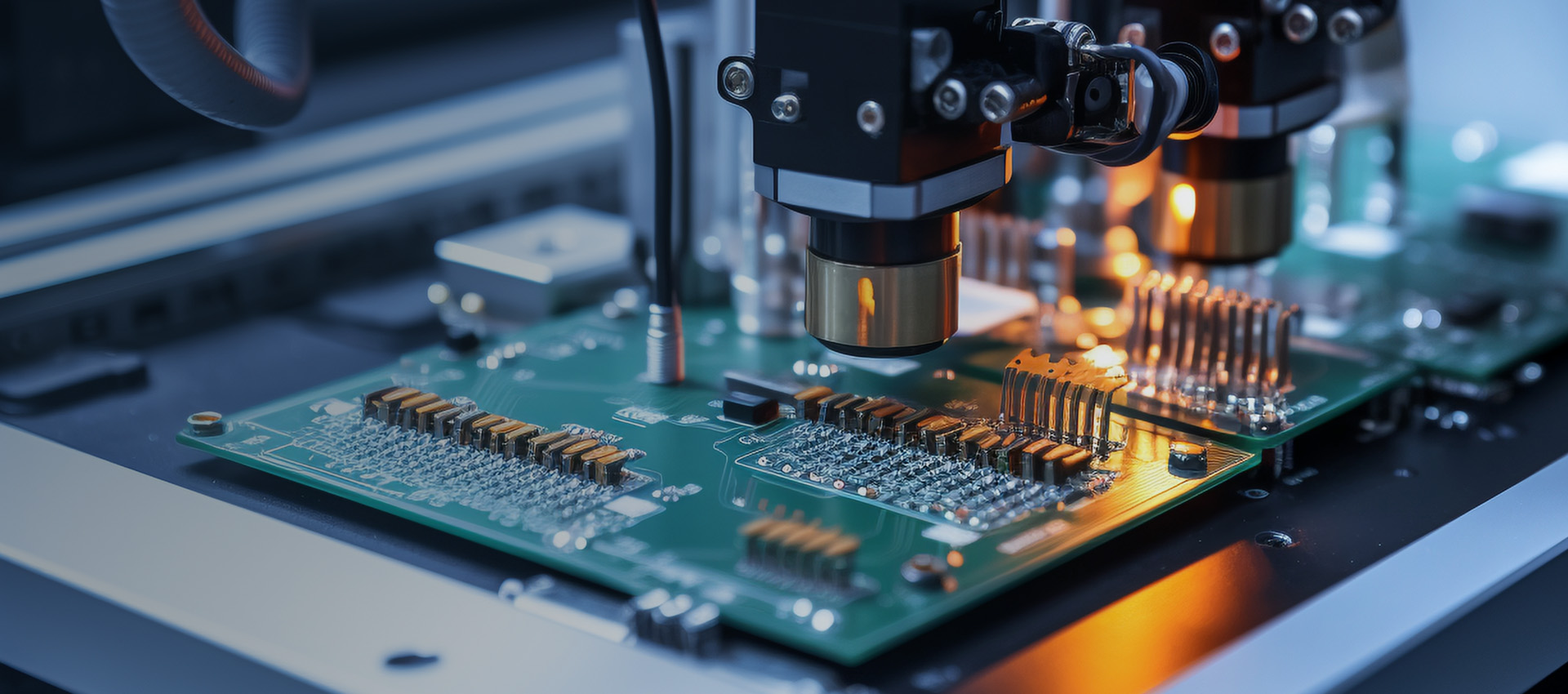

3. 激光打標主機: 這是系統的“心臟”。通常選用光纖激光器或CO2激光器,配合高精度振鏡掃描系統。激光器的選型需根據PCB基材(如FR-4、陶瓷基等)和打標內容(二維碼、文本、條形碼)的對比度要求來決定。打標主機必須集成高分辨率的CCD視覺定位系統,它在打標前對PCB上的Mark點或特征點進行捕捉,實現亞像素級別的“指哪打哪”,徹底擺脫了對精密夾具的依賴,輕松應對來料位置的微小偏差。

4. 讀碼與評級系統: 打標完成后,緊隨其后的是一個獨立的視覺讀碼模塊。該模塊采用工業相機和專用讀碼算法,對生成的二維碼或條形碼進行即時讀取、驗證和質量評級(如依據ISO/IEC 15415標準)。這一步是實現閉環控制的關鍵:只有讀取成功且評級合格的PCB,系統才會放行;對于打標不清、畸變或漏打的NG品,系統會自動發出警報,并將其導入指定的NG緩存軌道。

5. 自動翻板機構(可選): 對于需要雙面打標的應用場景,集成一個180度翻轉模塊是必選項。該模塊需在極短時間內完成PCB的平穩翻轉,且翻轉后的定位精度必須滿足后續打標的要求。

6. 自動下板機(Unloader): 作為物料出口,其功能與上板機相對應。它將完成打標的PCB從軌道上取下,并按照順序精準地碼放入空料框中,為下一工序做好準備。

軟件層面,則是指揮硬件高效運作的“大腦”:

* 設備控制軟件: 底層的PLC程序與運動控制卡,負責所有硬件模塊的動作邏輯、速度曲線和安全互鎖。

* 視覺處理軟件: 集成相機驅動、圖像采集、Mark點定位算法、讀碼/評級算法等功能。

* MES(制造執行系統)接口: 這是系統實現信息集成的核心。通過標準的通信協議(如SECS/GEM、TCP/IP、OPC-UA),打標系統能夠與工廠的MES服務器進行雙向通信。

二、 工作流程:一條數據驅動的自動化閉環

全自動打標的流程,始于數據,終于數據,形成了一個完整的自動化閉環:

1. 接收生產工單: MES系統通過網絡下發生產指令至打標機,指令包含產品型號、批次號、以及需要為每塊PCB生成的唯一二維碼/序列號規則。

2. 自動上料: 上板機從料框中抓取第一塊PCB,放置于傳輸軌道上。入口傳感器檢測到PCB后,啟動軌道電機。

3. 進板與視覺定位: PCB被傳送至打標工位下方并停止。CCD相機啟動,拍攝PCB圖像,通過算法快速識別預設的Mark點,計算出PCB當前實際的位置和角度偏差。

4. 動態賦碼與打標: 系統根據MES指令和定位數據,實時生成該PCB的唯一二維碼。激光振鏡系統根據CCD計算出的偏差值,動態調整打標位置,確保二維碼被精準地刻印在預設區域。整個過程耗時通常在1-2秒內。

5. 讀碼驗證與評級: 打標完成后,PCB被傳送至讀碼工位。讀碼相機拍照、解碼,并將讀取到的數據與系統生成的數據進行比對。同時,對二維碼的質量進行評級。

6. 數據上傳與處理: 驗證結果(OK/NG)、二維碼內容、打標時間等關鍵數據,被即時上傳至MES系統,完成該PCB身份信息的“激活”與綁定。

7. 智能分揀與下料:

* OK品: 驗證合格的PCB,繼續沿主軌道傳送至下板機,被自動碼放入OK料框。

* NG品: 若出現讀碼失敗或評級不合格,系統會觸發報警,并將該PCB通過分揀機構導入NG緩存軌道或NG料框,同時在MES系統中標記異常。

8. 循環作業: 上下板機與軌道系統協同工作,不斷從料框中取板、送板,直至整個料框清空。隨后,系統可自動切換到下一個滿料框,實現不間斷生產。

三、 集成方案的關鍵:打通信息孤島,實現產線協同

該方案的價值不僅在于替代了人工,更在于它成為了連接上下游工序、打通信息壁壘的關鍵節點。

* 與上游SMT協同: 打標機可直接對接SMT生產線的出口,實現“板來即打”。通過SMEMA標準接口,實現與前道設備的“握手”通信,自動控制板流速度,形成連貫的生產流。

* 與下游AOI/ICT/FCT協同: 經過打標并激活身份信息的PCB,進入后續的自動光學檢測(AOI)、在線測試(ICT)或功能測試(FCT)工站時,測試設備可直接掃描板上的二維碼,自動調取對應的測試程序,并將測試結果與該PCB的唯一ID進行綁定,上傳至MES。這為后續的產品質量追溯、維修分析提供了完整的數據鏈。

* 與AGV/機器人協同: 在更高階的自動化工廠中,滿料框和空料框的更換可由AGV(自動導引運輸車)或協作機器人完成。打標系統通過上位機與中央調度系統通信,當檢測到料框滿/空時,自動呼叫AGV前來更換,真正實現上下料環節的無人化。

結論:

全自動上下料PCB打標機集成方案,遠不止是一臺“會自己拿板、自己打碼”的機器。它是一個集成了精密機械、高速視覺、激光技術與深度信息化融合的智能工作站。通過將PCB的物理實體與其在數字世界的唯一身份進行精準、高效的綁定,它為整個電子制造流程建立了一個可信賴的數據入口,是實現全流程追溯、質量管控、柔性生產和智能化決策的基石。

在追求極致效率與品質的今天,部署這樣一套集成方案,已不再是“可選項”,而是通往未來智造的“必經之路”。

下一篇:FPC發黑問題深度解析與解決方案

推薦新聞

-

支持在線讀碼的PCB激光打標機品牌排名

在電子制造業的廣闊天地里,PCB激光打標技術已成為不可或缺的一環。它以其高效、精準和永久性的...

2025-09-20 -

全自動上下料PCB打標機集成方案: 邁向智能制造的關鍵一步

在電子制造業向工業4.0和“無人工廠”邁進的浪潮中,生產流程的自動化與智能化已成為衡量企業核...

2025-09-20 -

FPC發黑問題深度解析與解決方案

FPC(柔性電路板)作為現代電子設備的核心組件,其可靠性直接關系到終端產品的品質和壽命。FPC發...

2025-09-19 -

PCB激光打標機與MES系統對接方案2026版(實操指南)

在電子制造業的生產線上,PCB激光打標機已成為實現精確追溯與防偽的關鍵工具,而MES系統則是連接...

2025-09-19 -

微流控芯片塑料焊接工藝優化:提升良率的實操經驗

在微流控領域,我們常常驚嘆于芯片上那些微米級的通道、腔室如何實現復雜的生物化學反應。但當我...

2025-09-18 -

CCD視覺激光打標機應用與激光選擇指南

CCD視覺激光打標機通過融合視覺定位與激光打標技術,提升了工業打標的精度、效率和自動化程度。...

2025-09-17 -

無毛刺FPC覆蓋膜切割:熱影響區≤5μm、切割速度5000mm/s

在電子制造領域,FPC覆蓋膜切割正從傳統的模切工藝轉向高精度激光切割,其中皮秒激光技術以其超...

2025-09-15 -

OLED有機層燒蝕:紫外皮秒能量過高導致聚合物材料分解變色

在新一代顯示技術中,OLED(有機發光二極管)憑借高對比度、柔性可彎曲和色彩飽和度高等優點,已...

2025-09-08