精密劃片機在陶瓷基板切割中的實操經驗

來源:博特精密發布時間:2025-11-02 08:48:00

精密劃片機作為半導體和微電子封裝領域的關鍵設備,在陶瓷基板(如Al?O?氧化鋁、AlN氮化鋁等)的劃切與分割中扮演著至關重要的角色。陶瓷基板以其優良的絕緣性、高導熱性和穩定的機械性能被廣泛應用于功率器件、LED、射頻模塊等領域。

然而,其高硬度、高脆性的物理特性也給切割帶來了巨大的挑戰,如崩邊、微裂紋、分層等問題。本文將結合實操經驗,系統闡述精密劃片機切割陶瓷基板的工藝流程、關鍵參數控制及常見問題的解決方案。

一、切割前的核心準備工作:奠定成功基石

“工欲善其事,必先利其器”。在按下啟動鍵之前,充分的準備工作是保證切割質量的第一步。

1.基板貼裝與固晶:

UV膜的選擇與粘貼:必須選擇粘性適中、延展性小的藍色或透明UV膜。粘貼時需使用貼膜機,確保膜與陶瓷基板背面完全貼合,無任何氣泡。氣泡在切割過程中會成為應力集中點,導致基板碎裂或位移。

框架張緊:將貼好膜的基板固定在金屬框架上,并確保膜面具有一定的張力。過松的膜在切割時會產生振動,影響切割穩定性;過緊則可能在切割后導致芯片“飛晶”。

2.刀具(砂輪)的選擇:

金剛石砂輪是關鍵:切割陶瓷必須使用電鍍或樹脂結合劑的金剛石砂輪。其粒度、濃度和金剛石顆粒的尺寸直接影響切割效率和切口質量。

經驗之選:對于要求高精度、小崩邊的陶瓷基板,通常選擇粒度較細(如1200-2000)、高濃度的砂輪。粗粒度砂輪效率高但崩邊大,適用于對切口質量要求不高的粗切。

3.設備校準與對刀:

主軸徑向跳動檢測:主軸的徑向跳動必須控制在1μm以內。跳動過大會導致砂輪磨損不均、切割線寬不一致和崩邊加劇。

刀尖高度與切割深度設定:這是實操中最關鍵的一步。原則是:“切割深度=基板厚度+貼膜厚度+安全余量(約10-20μm)”。對刀時,通常使用“刀尖接觸感知”功能,讓砂輪緩慢接觸基板表面,將此點設定為Z軸零點,然后下切至預設深度。必須確保刀尖能完全切穿基板,但又不能過深切入承載膜下的膠層,否則會加劇刀具磨損和產生污染。

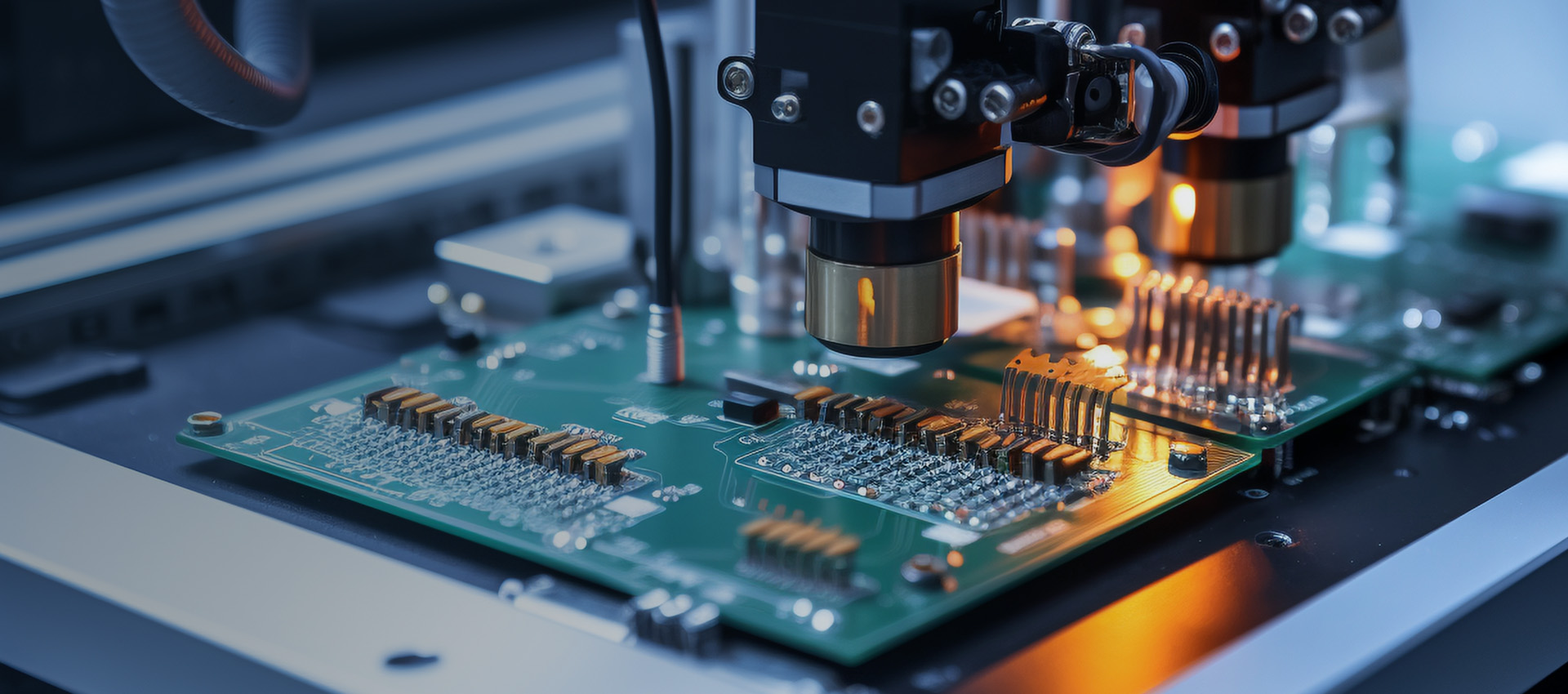

二、切割過程中的參數優化與實時監控

參數設置是切割工藝的靈魂,需要根據具體的陶瓷材料、厚度和砂輪特性進行動態調整。

1.主軸轉速:

陶瓷切割通常采用較高的主軸轉速,一般在30,000RPM至60,000RPM之間。高轉速能保證單顆金剛石顆粒的切削線速度,實現更“鋒利”的切割,減少對材料的擠壓,從而抑制崩邊。

2.切割進給速度:

這是效率與質量的平衡點。速度過快,會導致切削力增大,砂輪來不及有效去除材料,造成崩邊、裂紋甚至斷刀。速度過慢,則效率低下,且可能因摩擦生熱過多而影響材料性能。

實操技巧:可以采用“分步切割法”。第一刀使用較快的速度進行粗切,切至80%-90%的深度;第二刀使用較慢的速度進行精修,完成剩余部分的切割并修整切口。此法能顯著改善崩邊質量。

3.切削冷卻液:

作用不可或缺:冷卻液的主要作用是冷卻、潤滑和排屑。對于陶瓷切割,必須使用去離子水基的冷卻液,并保證其電阻率(通常要求>1MΩ·cm)和PH值在標準范圍內。

噴嘴位置與流量:確保冷卻液噴嘴準確對準砂輪與材料的切入點和刀尖,流量要足夠大,以迅速帶走切削熱和磨屑。若冷卻不充分,熱應力會導致微裂紋擴展。

4.實時監控與聽音辨位:

經驗豐富的操作員會時刻關注切割狀態。正常的切割聲音是平穩連續的“嘶嘶”聲。如果出現刺耳的尖鳴聲或斷續的撞擊聲,可能意味著參數不當、刀具磨損或主軸狀態異常,需立即停機檢查。

三、切割后的檢查與問題分析

切割完成后的檢驗是驗證工藝有效性的最終環節。

1.崩邊檢測:使用光學顯微鏡或共聚焦顯微鏡觀察切口邊緣。測量崩邊尺寸(ChippingSize),通常要求控制在陶瓷基板厚度的10%以內。若崩邊超標,需從降低進給速度、更換更細粒度砂輪、優化切割深度等方面進行調整。

2.切割道位置精度檢查:使用測量顯微鏡檢查切割線是否精確對準了基板上的切割道(Street),確保沒有切偏傷及電路。

3.斷面觀察:對于嚴重的質量問題,可能需要通過SEM(掃描電鏡)觀察切口斷面,分析裂紋的形態和成因,是源于機械應力還是熱應力。

四、總結

精密劃片機切割陶瓷基板是一項集設備、材料、工藝于一體的綜合性技術。成功的實操經驗來自于對每一個細節的深刻理解和嚴格控制:從充分的產前準備,到“轉速-進給-冷卻”三大核心參數的精細調校,再到過程中的敏銳監控和產后的科學分析。唯有通過不斷的實踐、總結和優化,才能駕馭這臺精密的設備,在堅硬的陶瓷上“切”出完美無瑕的電路疆域。

FAQ(常見問題解答)

Q1:切割陶瓷基板時,崩邊(Chipping)問題總是很嚴重,有哪些主要的解決思路?

A1:解決崩邊問題是一個系統性工程,主要從以下幾個方面入手:

優化刀具:更換為粒度更細、金剛石分布更均勻的砂輪。

調整參數:適當降低切割進給速度,或采用“先快后慢”的分步切割法。

檢查設備:確認主軸跳動是否在允許范圍內,夾持是否穩固。

確保冷卻:檢查冷卻液流量和噴嘴位置,確保充分冷卻和潤滑。

驗證切割深度:確保切割深度恰到好處,既能切穿基板,又不過深。

Q2:如何判斷金剛石砂輪已經磨損需要更換?

A2:可以通過以下跡象判斷:

切割能力下降:在相同參數下,切割進給變得困難,甚至出現報警或卡頓。

切口質量惡化:崩邊尺寸明顯增大,切口表面變得粗糙。

異響與振動:切割時出現異常振動或刺耳的噪音。

視覺檢查:砂輪表面的金剛石顆粒明顯磨平,金屬基體或樹脂結合劑大面積暴露。

尺寸測量:切割后的芯片尺寸出現系統性偏差,表明砂輪刀痕寬度已因磨損而改變。

Q3:切割不同厚度的陶瓷基板,核心參數應如何調整?

A3:

對于更厚的基板:

切割速度:應適當降低,以減小單次切削力,防止崩邊和斷刀。

主軸轉速:可保持較高或略微降低,以保證切削線速度。

冷卻液:需要更強的冷卻效果,應確保流量充足。

考慮多刀切割:對于非常厚的基板,分多刀切割是更穩妥的選擇。

對于更薄的基板:

切割速度:可以適當提高。

主軸轉速:通常使用高轉速,以實現更潔凈的切割。

切割深度:需要極其精確地控制,避免損傷承載膜。

Q4:為什么必須使用去離子水作為冷卻液的基礎?普通自來水可以嗎?

A4:絕對不可以使用普通自來水。原因如下:

防止離子污染:陶瓷基板上的電路多為金、銀等金屬,自來水中的氯離子、鈣鎂離子等會造成電路腐蝕和離子遷移,導致器件失效。

保證絕緣性能:去離子水具有極高的電阻率,能有效防止在切割過程中因冷卻液導電而引發的電路短路。

保護設備:自來水中的礦物質長期使用會形成水垢,堵塞精密的水路系統和噴嘴。

Q5:在切割AlN(氮化鋁)和Al?O?(氧化鋁)時,工藝上有何不同?

A5:雖然都是陶瓷,但二者特性有差異,工藝需微調:

AlN(氮化鋁):導熱性極好,但硬度和脆性相對Al?O?更高。

刀具:建議使用針對高硬度材料優化的、結合力更強的金剛石砂輪。

參數:由于更脆,進給速度可能需要比切割同等厚度的Al?O?更慢一些,以抑制崩邊。對冷卻的要求同樣很高。

Al?O?(氧化鋁):硬度高,應用最普遍,工藝相對成熟。

參數設置范圍更寬,可根據常見的經驗數據庫進行初設,再微調優化。通常其切割效率可以比AlN略高。

上一篇:精密劃片機主軸振動診斷與修復經驗

下一篇:精密劃片機良率提升的五大關鍵參數

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

在線流水線CCD視覺激光打標機:技術參數與選型指南

在工業自動化飛速發展的今天,在線流水線CCD視覺激光打標機已成為現代智能工廠不可或缺的加工設...

2025-10-09 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

火眼金睛:全面識別劣質激光切割機方法

激光切割機作為現代制造業的核心設備之一,其質量直接關系到生產效率、加工精度和長期使用成本。...

2025-10-06 -

小型激光切割機性價比解決方案

在當今快速發展的制造和創意產業中,小型激光切割機因其高效、精準的特性,廣泛應用于模型制作、...

2025-10-06 -

小型精密激光切割機解決方案指南

小型精密激光切割機是一種高效、高精度的加工設備,利用激光束對材料進行精細切割、雕刻或打標。...

2025-10-06 -

小型激光切割機技術白皮書

本白皮書旨在闡述小型激光切割機的核心技術、設備構成、應用領域及未來發展趨勢。隨著數字化制造...

2025-10-06