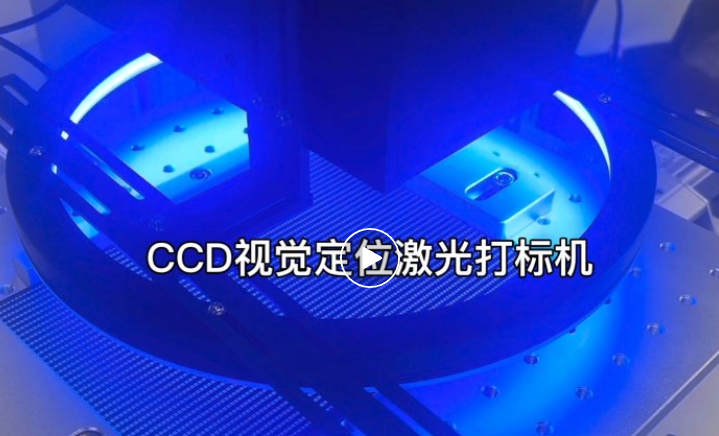

電子連接器行業(yè)CCD視覺打標精度提升方案

來源:博特精密發(fā)布時間:2025-09-23 08:21:35

一根Pin針彎曲0.015mm,肉眼難辨,傳統(tǒng)2D視覺系統(tǒng)也難以察覺,卻導致整批連接器焊接不良,最終賠償客戶10萬元損失——這不是虛構場景,而是許多連接器制造商親身經歷的痛點。

01 行業(yè)精度挑戰(zhàn):從“有”到“精”的轉變

電子連接器作為電流與信號傳輸?shù)年P鍵節(jié)點,其打標精度直接影響產品質量追溯與使用壽命。然而,行業(yè)現(xiàn)狀令人擔憂:

傳統(tǒng)定位偏差大:單飛達貼標機位置偏差高達±0.3mm,效率僅為8-10pcs/min,遠遠不能滿足Tier1廠商的零缺陷要求。

二維視覺存在盲區(qū):傳統(tǒng)2D視覺系統(tǒng)無法檢測Pin針的彎曲、共面度等Z軸方向缺陷。據(jù)統(tǒng)計,超過60%的連接器焊接不良問題根源在于高度缺陷被漏檢。

環(huán)境因素影響穩(wěn)定性:溫度波動導致的熱漂移效應、材料表面的反光特性以及振動干擾等因素,都使實際打標精度難以持續(xù)穩(wěn)定。

02 精度提升方案:四大關鍵技術路徑

(1)雙CCD協(xié)同引導技術

易視創(chuàng)新的AI視覺精密技術通過雙CCD視覺引導+AI糾偏算法,實現(xiàn)了突破性進展:定位精度達到X/Y±0.05mm,θ±0.2°,貼標速度提升至150mm/s(單標耗時≤0.8s),換型時間不到3分鐘。

雙CCD系統(tǒng)通過不同角度成像,構建三維坐標數(shù)據(jù),有效解決了單相機存在的視覺盲區(qū)問題。這種方案在動力電池CCS組件貼標應用中,已成為寧德時代、LG新能源等企業(yè)的首選。

(2)AI動態(tài)糾偏算法

AI糾偏算法是提升精度的核心。現(xiàn)代視覺系統(tǒng)通過深度學習模型,能夠實時補償材料形變、機械誤差等變量:

柔性材料拉伸模型可實現(xiàn)最大±1.5mm的補償能力。

速度-精度平衡模式使系統(tǒng)能夠在20-50mm/s范圍內自適應調整。

缺陷檢測庫可識別13類標簽缺陷,準確率高達99.6%。

(3)多傳感器融合定位

維視智造推出的3DL缺陷檢測系統(tǒng)將2D平面信息與3D深度數(shù)據(jù)在同一個坐標系下精準對齊,實現(xiàn)一次掃描、雙重判斷。

這種方案的優(yōu)勢包括:引腳共面度檢測精度達到±0.003mm,遠超人工千分尺(誤差±0.02mm);同時2D定位引導3D掃描區(qū)域,無需昂貴的大視野3D相機,成本降低40%,穩(wěn)定性提升至99.5%以上。

(4)高精度硬件選型與標定

硬件是精度的基礎保障。大研智造采用的5000萬像素全局快門CCD,幀率高達120fps,配合光學畸變<0.01%的遠心鏡頭設計,能夠實現(xiàn)對0.15mm焊盤的亞像素級識別。

九點標定法結合非線性畸變補償技術,使系統(tǒng)在200mm×200mm視野內,定位誤差小于1μm,支持六自由度姿態(tài)解算(X/Y/Z/θX/θY/θZ)。

03 實施案例:精度提升的實際效益

某連接器制造商引入維視智造3DL系統(tǒng)后,效果顯著:彎曲類缺陷檢出率從不到60%提升至99.2%以上;單件檢測時間從3-5分鐘(人工抽檢)縮減到≤0.5秒(全自動全檢);驗收通過率從70%-80%提升至98%以上;售后投訴頻次從平均每月3-5次下降至近乎為零。

大研智造為智能手表傳感器焊接提供的解決方案,針對0.15mm焊盤、0.2mm間距的挑戰(zhàn),采用3D曲面補償+多光譜成像技術,使良率從78%提升至99.6%,焊接速度達0.1秒/點。

04 未來發(fā)展趨勢

工業(yè)視覺正朝著多模態(tài)融合方向發(fā)展:視覺+激光雷達+力傳感數(shù)據(jù)聯(lián)合定位成為研究熱點。

嵌入式智能是另一大趨勢。輕量化模型部署至嵌入式視覺系統(tǒng),可降低中小企業(yè)應用門檻,同時滿足實時性要求。

大模型技術也開始融入工業(yè)視覺領域。通過“大模型調度+小模型執(zhí)行”的協(xié)同架構,實現(xiàn)智能任務編排,為柔性制造帶來新的突破。

未來五年,“2D+3D融合視覺”將成為連接器行業(yè)標配。那些提前布局全維度視覺系統(tǒng)的企業(yè),將在質量追溯、良率控制和客戶信任方面建立起難以逾越的競爭優(yōu)勢。

精度提升沒有終點。下一步,量子點傳感器、存算一體芯片等新技術將進一步推動視覺系統(tǒng)向納米級精度邁進,為連接器微型化開辟新的可能。

隨著電子設備向微型化、高密度發(fā)展,對連接器精度的要求日益嚴苛。傳統(tǒng)視覺打標技術已難以滿足當前微米級精度需求,行業(yè)亟需更先進的CCD視覺打標解決方案。本文將深入解析提升精度的關鍵技術路徑。

01 行業(yè)精度挑戰(zhàn):從“有”到“精”的轉變

電子連接器作為電流與信號傳輸?shù)年P鍵節(jié)點,其打標精度直接影響產品質量追溯與使用壽命。然而,行業(yè)現(xiàn)狀令人擔憂:

傳統(tǒng)定位偏差大:單飛達貼標機位置偏差高達±0.3mm,效率僅為8-10pcs/min,遠遠不能滿足Tier1廠商的零缺陷要求。

二維視覺存在盲區(qū):傳統(tǒng)2D視覺系統(tǒng)無法檢測Pin針的彎曲、共面度等Z軸方向缺陷。據(jù)統(tǒng)計,超過60%的連接器焊接不良問題根源在于高度缺陷被漏檢。

環(huán)境因素影響穩(wěn)定性:溫度波動導致的熱漂移效應、材料表面的反光特性以及振動干擾等因素,都使實際打標精度難以持續(xù)穩(wěn)定。

02 精度提升方案:四大關鍵技術路徑

(1)雙CCD協(xié)同引導技術

易視創(chuàng)新的AI視覺精密技術通過雙CCD視覺引導+AI糾偏算法,實現(xiàn)了突破性進展:定位精度達到X/Y±0.05mm,θ±0.2°,貼標速度提升至150mm/s(單標耗時≤0.8s),換型時間不到3分鐘。

雙CCD系統(tǒng)通過不同角度成像,構建三維坐標數(shù)據(jù),有效解決了單相機存在的視覺盲區(qū)問題。這種方案在動力電池CCS組件貼標應用中,已成為寧德時代、LG新能源等企業(yè)的首選。

(2)AI動態(tài)糾偏算法

AI糾偏算法是提升精度的核心。現(xiàn)代視覺系統(tǒng)通過深度學習模型,能夠實時補償材料形變、機械誤差等變量:

柔性材料拉伸模型可實現(xiàn)最大±1.5mm的補償能力。

速度-精度平衡模式使系統(tǒng)能夠在20-50mm/s范圍內自適應調整。

缺陷檢測庫可識別13類標簽缺陷,準確率高達99.6%。

(3)多傳感器融合定位

維視智造推出的3DL缺陷檢測系統(tǒng)將2D平面信息與3D深度數(shù)據(jù)在同一個坐標系下精準對齊,實現(xiàn)一次掃描、雙重判斷。

這種方案的優(yōu)勢包括:引腳共面度檢測精度達到±0.003mm,遠超人工千分尺(誤差±0.02mm);同時2D定位引導3D掃描區(qū)域,無需昂貴的大視野3D相機,成本降低40%,穩(wěn)定性提升至99.5%以上。

(4)高精度硬件選型與標定

硬件是精度的基礎保障。大研智造采用的5000萬像素全局快門CCD,幀率高達120fps,配合光學畸變<0.01%的遠心鏡頭設計,能夠實現(xiàn)對0.15mm焊盤的亞像素級識別。

九點標定法結合非線性畸變補償技術,使系統(tǒng)在200mm×200mm視野內,定位誤差小于1μm,支持六自由度姿態(tài)解算(X/Y/Z/θX/θY/θZ)。

03 實施案例:精度提升的實際效益

某連接器制造商引入維視智造3DL系統(tǒng)后,效果顯著:彎曲類缺陷檢出率從不到60%提升至99.2%以上;單件檢測時間從3-5分鐘(人工抽檢)縮減到≤0.5秒(全自動全檢);驗收通過率從70%-80%提升至98%以上;售后投訴頻次從平均每月3-5次下降至近乎為零。

大研智造為智能手表傳感器焊接提供的解決方案,針對0.15mm焊盤、0.2mm間距的挑戰(zhàn),采用3D曲面補償+多光譜成像技術,使良率從78%提升至99.6%,焊接速度達0.1秒/點。

04 未來發(fā)展趨勢

工業(yè)視覺正朝著多模態(tài)融合方向發(fā)展:視覺+激光雷達+力傳感數(shù)據(jù)聯(lián)合定位成為研究熱點。

嵌入式智能是另一大趨勢。輕量化模型部署至嵌入式視覺系統(tǒng),可降低中小企業(yè)應用門檻,同時滿足實時性要求。

大模型技術也開始融入工業(yè)視覺領域。通過“大模型調度+小模型執(zhí)行”的協(xié)同架構,實現(xiàn)智能任務編排,為柔性制造帶來新的突破。

未來五年,“2D+3D融合視覺”將成為連接器行業(yè)標配。那些提前布局全維度視覺系統(tǒng)的企業(yè),將在質量追溯、良率控制和客戶信任方面建立起難以逾越的競爭優(yōu)勢。

精度提升沒有終點。下一步,量子點傳感器、存算一體芯片等新技術將進一步推動視覺系統(tǒng)向納米級精度邁進,為連接器微型化開辟新的可能。

推薦新聞

-

小型激光切割機行業(yè)應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業(yè)中得到了廣泛應用。它利用高能量...

2025-10-06 -

在線流水線CCD視覺激光打標機:技術參數(shù)與選型指南

在工業(yè)自動化飛速發(fā)展的今天,在線流水線CCD視覺激光打標機已成為現(xiàn)代智能工廠不可或缺的加工設...

2025-10-09 -

電子連接器行業(yè)CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統(tǒng)2D視覺系統(tǒng)也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

火眼金睛:全面識別劣質激光切割機方法

激光切割機作為現(xiàn)代制造業(yè)的核心設備之一,其質量直接關系到生產效率、加工精度和長期使用成本。...

2025-10-06 -

小型激光切割機性價比解決方案

在當今快速發(fā)展的制造和創(chuàng)意產業(yè)中,小型激光切割機因其高效、精準的特性,廣泛應用于模型制作、...

2025-10-06 -

激光切割機常見問題解析

激光切割機作為現(xiàn)代制造業(yè)的“神兵利器”,以其高精度、高效率的特性廣泛應用于金屬及非金屬材料...

2025-10-06 -

激光切割安全操作實操手冊

激光切割技術以其高精度、高效率廣泛應用于金屬加工、制造業(yè)等領域。然而,激光設備在操作過程中...

2025-10-06 -

指紋芯片硅晶圓熱損傷:熱影響區(qū)HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16