ERP_MES如何對接不同激光設備以解決追溯痛點

來源:博特精密發布時間:2025-11-26 04:00:00

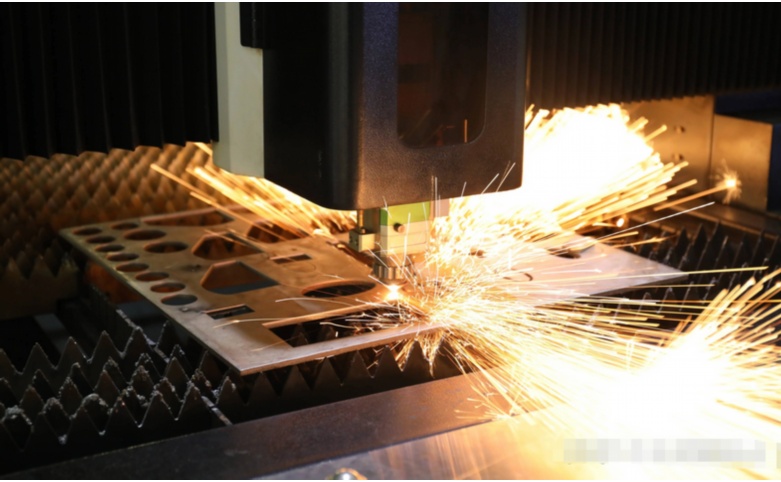

在現代制造業中,產品追溯已成為確保質量、合規性和效率的關鍵環節。追溯痛點主要指企業在生產過程中難以實時追蹤產品從原材料到成品的全過程,導致問題如質量缺陷無法溯源、生產延遲、資源浪費等。激光設備(如激光切割機、激光焊接機和激光打標機)在制造中廣泛應用,但由于設備多樣性、協議不統一,其數據集成到企業系統(如ERP和MES)中常面臨挑戰。ERP(企業資源規劃系統)負責企業級資源管理,包括訂單、庫存和財務;MES(制造執行系統)則專注于車間實時監控、生產調度和數據采集。

通過將ERP/MES與不同激光設備對接,可以實現數據無縫流動,從而解決追溯痛點,提升整體制造智能化水平。本文將詳細探討對接方法、實施步驟以及如何通過集成實現高效追溯,并附上5個FAQ問答以幫助理解。

一、ERP和MES的角色及追溯痛點分析

ERP系統作為企業管理的核心,整合了供應鏈、生產計劃和財務數據,但它通常缺乏實時車間數據。MES系統則彌補了這一缺口,通過監控生產現場的設備狀態、工藝參數和產品流,提供實時洞察。在激光設備應用中,追溯痛點主要表現為:設備數據孤立(如激光功率、切割速度未記錄)、生產批次無法關聯、質量問題難以定位。例如,如果一臺激光切割機出現參數偏差,導致產品缺陷,傳統方式下企業可能需手動排查,耗時且易出錯。通過ERP/MES集成,可以實現從設備到企業層的閉環數據流,確保每個生產環節可追溯。具體而言,MES從激光設備采集實時數據(如運行狀態、錯誤代碼),ERP則利用這些數據進行質量分析、庫存優化和訂單跟蹤,從而快速識別問題源頭,減少召回風險。

二、對接不同激光設備的方法與步驟

對接不同激光設備的關鍵在于解決設備異構性,即不同品牌和型號的激光設備可能使用不同的通信協議(如Modbus、OPCUA、Profinet)和數據格式。以下是常見的對接方法及實施步驟:

1.標準化協議與中間件應用:采用工業標準協議如OPCUA(統一架構)或MTConnect,可以實現設備數據的統一采集。OPCUA支持跨平臺通信,適用于多種激光設備;MTConnect則專用于制造設備,提供標準化數據模型。例如,通過部署OPCUA服務器在激光設備端,MES可以直接讀取參數如激光功率、切割路徑和故障日志。如果設備不支持標準協議,可使用中間件或網關進行協議轉換,將數據轉換為MES可識別的格式(如JSON或XML)。

2.API與定制開發:對于較新的激光設備,RESTfulAPI或SOAP接口可用于直接集成。MES系統通過API調用獲取設備數據,并傳遞給ERP進行進一步處理。例如,一家汽車零部件廠通過定制API將激光焊接機的焊接參數實時同步到MES,再與ERP訂單系統關聯,實現每個焊接點的追溯。定制開發需考慮設備廠商的支持和系統兼容性,通常需要與供應商合作。

3.數據映射與集成平臺:使用集成平臺(如IoT平臺或MES內置工具)可以簡化對接過程。首先,識別激光設備的數據點(如序列號、生產計數、錯誤代碼),然后映射到MES的數據模型中。ERP通過MES接口接收聚合數據,用于生成追溯報告。實施步驟包括:設備評估(確定協議和能力)、系統配置(設置數據流)、測試驗證(確保數據準確性和實時性)。例如,在電子行業,通過將激光打標機與MES集成,每個產品上的激光標記(如二維碼)可以關聯到ERP中的批次記錄,實現全生命周期追溯。

4.云邊協同與實時監控:在工業4.0背景下,云邊計算架構可增強對接效率。邊緣設備從激光采集數據,預處理后發送到云平臺,MES和ERP通過云API訪問。這支持大規模設備管理,并實現預測性維護,進一步解決追溯痛點。

三、如何通過對接解決追溯痛點

通過ERP/MES與激光設備的對接,企業可以構建一個閉環追溯系統,具體體現在以下方面:

-實時數據采集與監控:MES從激光設備實時獲取參數(如光束強度、運行時間),并與產品序列號關聯。當出現偏差時,系統自動警報,防止批量缺陷。例如,在醫療器械制造中,激光切割精度偏差可立即觸發MES調整工藝,ERP則更新質量記錄,確保合規性。

-唯一標識與數據關聯:利用激光打標機在產品上標記唯一標識(如二維碼或RFID),MES記錄該標識與設備數據,ERP將其與訂單、物料批次綁定。這樣,任何質量問題都可以快速回溯到具體設備、操作員和生產時間,減少調查時間。

-報告與分析優化:ERP基于MES提供的設備歷史數據,生成追溯報告,如缺陷率分析或設備利用率統計。這幫助企業優化生產計劃、降低庫存成本,并滿足行業法規(如ISO9001)。例如,通過集成,一家金屬加工企業將激光切割機的使用數據與ERP質量模塊結合,實現了99%的追溯準確率,大幅提升了客戶滿意度。

-協同決策與持續改進:對接后,ERP和MES共享數據,支持跨部門協作。生產經理可以根據設備狀態調整排程,質量團隊則能快速響應問題,形成持續改進循環。

四、結論

總之,ERP/MES與不同激光設備的對接是解決制造追溯痛點的有效途徑。通過標準化協議、API集成和實時數據流,企業可以實現從設備到企業層的無縫追溯,提升生產效率、質量和合規性。實施時需注重設備兼容性測試和員工培訓,以確保系統穩定運行。未來,隨著物聯網和人工智能的發展,這種集成將進一步智能化,助力制造業數字化轉型。

5個FAQ問答

1.ERP和MES在激光設備集成中各自扮演什么角色?

ERP負責企業級管理,如訂單處理、庫存控制和財務分析,它利用MES提供的實時數據優化決策。MES則專注于車間層,從激光設備采集運行參數、生產狀態和錯誤信息,確保數據準確傳遞。在集成中,MES作為橋梁,將設備數據轉換為ERP可用的格式,實現追溯閉環。例如,MES監控激光切割機的切割次數,ERP據此調整采購計劃,避免資源浪費。

2.對接不同品牌激光設備時,最常見的挑戰是什么?如何克服?

最常見挑戰是協議不統一和數據格式差異,導致集成困難。克服方法包括:采用標準協議如OPCUA進行統一;使用中間件或網關轉換數據;與設備供應商合作定制接口。此外,實施前需進行兼容性測試,并選擇可擴展的集成平臺,以適配多種設備。例如,通過部署OPCUA服務器,可以連接多個品牌的激光焊接機,簡化數據采集過程。

3.如何確保從激光設備采集的數據準確可靠?

確保數據準確性需多措并舉:首先,在設備端校準傳感器和接口,避免硬件誤差;其次,在MES中設置數據驗證規則,如范圍檢查和異常過濾;最后,定期進行系統審計和員工培訓,防止人為錯誤。實時監控和報警功能也能及時糾正偏差。例如,通過MES的實時看板,操作員可以核對激光功率數據,確保與標準工藝一致。

4.集成后如何驗證追溯效果?有哪些指標?

驗證追溯效果可通過關鍵指標評估:追溯準確率(如問題產品溯源成功率)、平均追溯時間(從發現問題到定位源頭的時間)、設備數據完整性(如參數記錄完整度)。實施后,進行模擬測試,如故意制造一個缺陷并跟蹤回溯過程。同時,利用ERP報告分析質量改進,例如缺陷率下降或客戶投訴減少,以量化收益。

5.集成ERP/MES和激光設備后,系統維護需要注意什么?

維護重點包括:定期更新軟件和協議驅動以防安全漏洞;監控設備連接狀態,確保數據流不間斷;備份關鍵數據以防丟失;培訓員工熟悉新流程。建議制定維護計劃,并與供應商保持合作,及時處理升級問題。例如,每季度檢查OPCUA服務器性能,可以預防數據中斷,保障追溯系統長期穩定運行。

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

火眼金睛:全面識別劣質激光切割機方法

激光切割機作為現代制造業的核心設備之一,其質量直接關系到生產效率、加工精度和長期使用成本。...

2025-10-06 -

在線流水線CCD視覺激光打標機:技術參數與選型指南

在工業自動化飛速發展的今天,在線流水線CCD視覺激光打標機已成為現代智能工廠不可或缺的加工設...

2025-10-09 -

小型激光切割機技術白皮書

本白皮書旨在闡述小型激光切割機的核心技術、設備構成、應用領域及未來發展趨勢。隨著數字化制造...

2025-10-06 -

精密激光切割材料選擇解決方案

精密激光切割是一種高精度、高效率的加工技術,廣泛應用于航空航天、醫療器械、電子元件和汽車制...

2025-10-06 -

激光切割安全操作實操手冊

激光切割技術以其高精度、高效率廣泛應用于金屬加工、制造業等領域。然而,激光設備在操作過程中...

2025-10-06