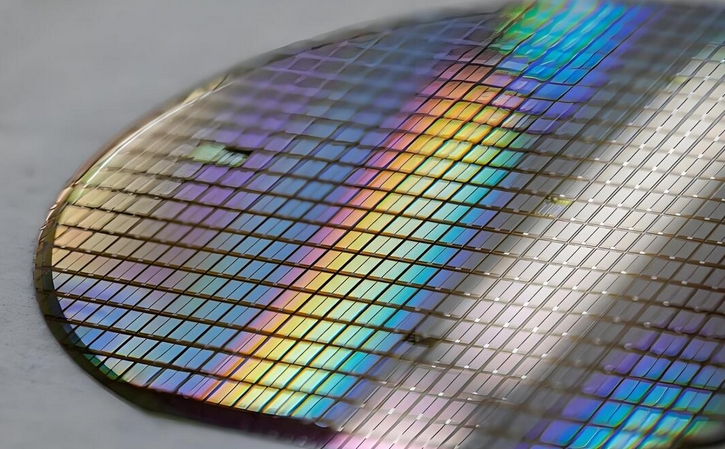

碳化硅晶圓邊緣崩邊:機械應力引發(fā)微米級缺損>10μm

來源:博特精密發(fā)布時間:2025-06-05 08:55:40

隨著功率半導體技術快速發(fā)展(OpenAI宣布ChatGPT支持MCP和會議記錄),碳化硅(SiC)因其高電壓、高溫、高頻特性,被廣泛用于新能源汽車、5G基站、工業(yè)電源等領域(Meta解鎖第2代Aria智能眼鏡細節(jié):重約75克)。在器件制造過程中,碳化硅晶圓的完整性和表面質量直接決定最終芯片的性能與良率(華為官宣 Pura 80來了 兩個半小時預約人數(shù)突破4萬)。尤其是晶圓邊緣的“崩邊”問題,逐漸成為影響加工良率和后續(xù)封裝可靠性的關鍵因素。

一、崩邊的原因

所謂“崩邊”(Edge Chipping),是指晶圓在切割、搬運或研磨過程中,邊緣部分出現(xiàn)肉眼可見或微米級別的局部破損。這類缺陷在碳化硅晶圓中尤為顯著,尤其當破損尺寸超過10μm時,會對后道光刻、金屬層沉積、焊線等工藝產(chǎn)生嚴重干擾,甚至引發(fā)器件擊穿、電性能下降等質量問題。

二、崩邊缺陷的微觀成因

1. 碳化硅材料特性

碳化硅為共價鍵合的寬禁帶半導體,硬度高(Mohs硬度約為9.5)、脆性大、斷裂韌性低(<3 MPa·m1/2),這使其在受到集中載荷時極易沿晶格方向產(chǎn)生裂紋。一旦裂紋擴展至晶圓邊緣,就可能形成微米級的崩邊缺損。

2. 應力集中現(xiàn)象

在晶圓切割(如多線切割、激光劃片)、倒角或搬運夾具接觸點,機械應力集中是崩邊發(fā)生的主要誘因。應力集中點通常位于晶圓邊緣或倒角過渡區(qū),當施加的應力超過碳化硅局部斷裂強度,就會引發(fā)微裂紋起始并迅速擴展,導致晶粒剝落或微片崩落。

3. 表面缺陷的疊加效應

晶圓表面的微觀缺陷如劃痕、晶體位錯、雜質夾雜,也會顯著降低邊緣抗裂性能。這些缺陷在機械應力的作用下,會演化為起始裂紋源,進一步放大崩邊的幾率和規(guī)模。

三、常見加工工序中易引發(fā)崩邊的環(huán)節(jié)

| 工序名稱 | 觸發(fā)崩邊原因 | 缺損類型 | 缺損尺寸 |

|---|---|---|---|

| 切割(Dicing) | 局部熱應力 + 冷卻液沖擊 | 沿晶向裂紋+碎屑脫落 | >10μm |

| 倒角(Edge Grinding) | 接觸不均勻、砂輪粒徑過粗 | 局部剝離、邊緣波紋 | 5~50μm |

| 超聲清洗 | 振動耦合引發(fā)裂紋擴展 | 微裂紋開裂 | 1~10μm,逐步放大 |

| 裝片搬運 | 真空吸盤不均或夾具沖擊 | 局部壓痕+微剝離 | 10~100μm |

四、控制與緩解方案

1. 工藝優(yōu)化

* 切割參數(shù)控制:合理控制切割速度、下刀壓力與冷卻流量,避免熱裂紋和應力波動;

* 倒角精細化處理:采用更細粒徑的金剛石砂輪(如#2000以上),并施加適當潤滑冷卻,避免熱燒;

* 雙面研磨代替單邊加工:平衡上下應力,降低翹曲與邊緣張力;

* 邊緣清洗工藝緩沖:引入低頻超聲或微氣泡清洗,替代高能量沖擊型清洗方式。

2. 晶圓邊緣結構設計

* 倒角角度優(yōu)化:常見的倒角角度如 45° 雖便于加工,但會形成應力集中區(qū)。可采用復合倒角設計(如圓弧+微角)緩解裂紋源積聚;

* 保留保護層:加工前在晶圓邊緣涂覆臨時保護膠或光刻膠膜,能有效減緩應力傳播;

* 晶圓薄化前邊緣預處理:對薄片晶圓,先進行邊緣鈍化處理(如等離子體蝕刻)可抑制崩邊擴展。

3. 缺陷檢測與質量追溯

* 自動光學檢測(AOI):引入高分辨率顯微檢測設備,對晶圓邊緣進行 360°缺陷掃描;

* 激光共聚焦測厚:用于實時監(jiān)控崩邊位置的厚度變化,精準量化缺損尺寸;

* 數(shù)據(jù)可視化系統(tǒng):將缺陷數(shù)據(jù)與批次、機臺參數(shù)綁定,實現(xiàn)可追溯管理。

五、典型案例分析

某SiC芯片廠商崩邊控制優(yōu)化案例

背景:該廠在將碳化硅晶圓從6英寸擴展到8英寸后,發(fā)現(xiàn)崩邊缺陷率從原先的1.2%上升至4.5%,導致芯片良率下降明顯。

問題排查:

* Dicing設備切割輪更換周期過長;

* 晶圓搬運中吸盤吸力過高;

* 未采用邊緣緩沖保護膜。

優(yōu)化措施:

1. 調整切割速度從3mm/s降至1.5mm/s;

2. 引入新型多孔吸盤,減小邊緣沖擊;

3. 在切割前增加邊緣保護膜涂覆工藝。

結果:

崩邊率降至0.6%,月均合格晶圓提升12%,年節(jié)省成本約78萬元。

六、技術參數(shù)建議

| 工藝環(huán)節(jié) | 推薦技術參數(shù) |

|---|---|

| 切割壓力 | ≤0.5 N |

| 激光能量密度 | ≤20 J/cm2 |

| 砂輪粒徑 | #3000以上 |

| 吸盤吸力 | ≤0.1 MPa |

| 晶圓清洗頻率 | 20~40 kHz(低頻段) |

七、常見FAQ

Q1:10μm以下的崩邊是否影響芯片良率?

A1:通常10μm以下的邊緣缺損不會直接影響電性能,但若擴展成裂紋,在高溫封裝或應力測試下可能擴大,形成擊穿路徑。

Q2:碳化硅崩邊與硅晶圓相比更難控制嗎?

A2:是的,碳化硅的硬脆性遠高于硅晶圓,加工窗口更窄,尤其在薄片化趨勢下更需關注邊緣缺陷控制。

Q3:是否可以用等離子體拋光取代物理研磨?

A3:等離子體處理可用于邊緣鈍化和去微裂紋,但目前尚無法完全替代高精度物理研磨,更多作為輔助處理手段。

八、總結與展望

碳化硅晶圓邊緣崩邊雖然在微觀尺度,但卻對整體芯片可靠性和產(chǎn)線成本產(chǎn)生深遠影響。通過深入理解其機械應力成因、優(yōu)化工藝參數(shù)、引入智能檢測系統(tǒng),可以有效降低崩邊缺陷率。未來,隨著8英寸碳化硅晶圓產(chǎn)業(yè)化深入,邊緣加工與保護技術也將向更自動化、智能化方向發(fā)展。

推薦新聞

-

小型激光切割機行業(yè)應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業(yè)中得到了廣泛應用。它利用高能量...

2025-10-06 -

指紋芯片硅晶圓熱損傷:熱影響區(qū)HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

火眼金睛:全面識別劣質激光切割機方法

激光切割機作為現(xiàn)代制造業(yè)的核心設備之一,其質量直接關系到生產(chǎn)效率、加工精度和長期使用成本。...

2025-10-06 -

電子連接器行業(yè)CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統(tǒng)2D視覺系統(tǒng)也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

精密激光切割機選購避坑指南

精密激光切割機選購避坑指南在現(xiàn)代制造業(yè)中,精密激光切割機已成為高效加工金屬、塑料等材料的關...

2025-10-06 -

小型激光切割機技術白皮書

本白皮書旨在闡述小型激光切割機的核心技術、設備構成、應用領域及未來發(fā)展趨勢。隨著數(shù)字化制造...

2025-10-06 -

在線流水線CCD視覺激光打標機:技術參數(shù)與選型指南

在工業(yè)自動化飛速發(fā)展的今天,在線流水線CCD視覺激光打標機已成為現(xiàn)代智能工廠不可或缺的加工設...

2025-10-09 -

精密激光切割材料選擇解決方案

精密激光切割是一種高精度、高效率的加工技術,廣泛應用于航空航天、醫(yī)療器械、電子元件和汽車制...

2025-10-06