銅箔外形激光切割機定制方案

銅箔外形激光切割機定制方案

銅箔外形激光切割機定制方案

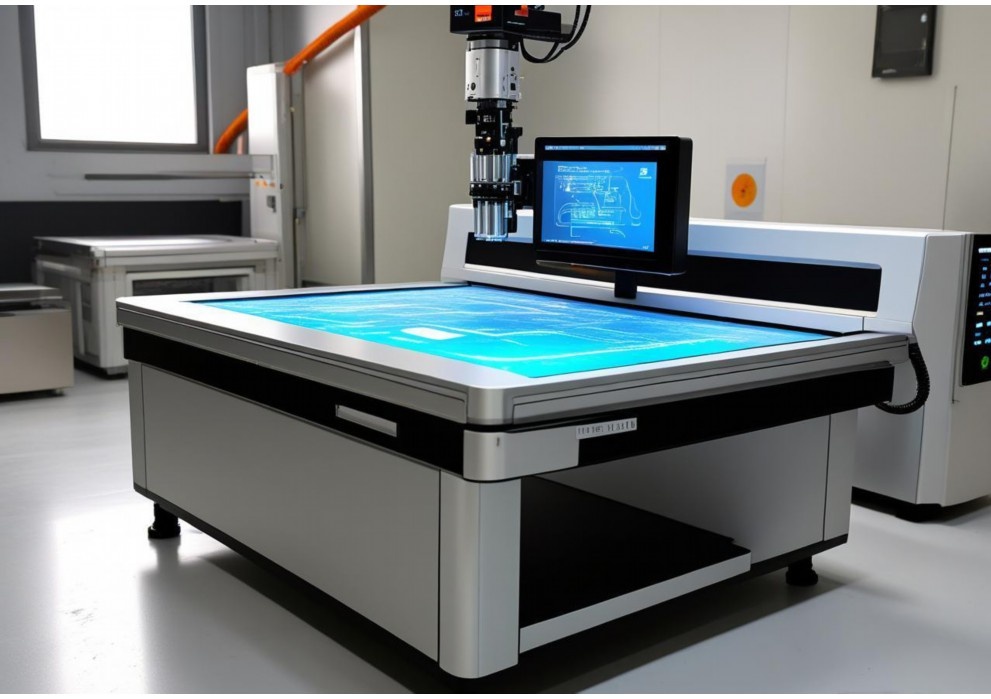

為滿足高精度、高效率、無接觸的銅箔外形切割需求,本方案提供深度定制的激光切割設備,專注于解決超薄銅箔加工中的核心痛點,助力提升產品質量與生產效率。

一、核心定制設計:精準匹配銅箔特性

1.激光器精研定制:

光源類型:采用定制化短脈沖/超快(皮秒/飛秒)光纖激光器,峰值功率高、熱影響區(HAZ)極小,避免銅箔熔融、翹曲、氧化變色。

波長優化:優選對銅材吸收率更高的綠光(532nm)或紫外(355nm)激光器(可選),顯著提升加工效率與邊緣質量。

功率與脈寬:根據銅箔厚度(常見5μm-200μm)及切割速度要求,精確匹配激光功率(10W-100W+可調)和脈沖參數(ns/ps/fs),實現“冷加工”。

2.高精度運動與定位系統:

平臺架構:高剛性大理石/航空鋁基平臺,配備直線電機或高精度伺服電機驅動的XY運動系統,重復定位精度≤±3μm。

納米級控制:搭配高分辨率光柵尺閉環反饋,確保切割軌跡的納米級跟隨精度,滿足精密FPC、極耳等復雜輪廓要求。

Z軸自動對焦:集成高靈敏度電容/激光位移傳感,實時跟蹤銅箔表面起伏,保證焦點位置恒定。

3.專用切割頭與工藝氣體:

超薄材專用切割頭:小聚焦光斑(<20μm),極短焦距,配備同軸吹氣系統。 工藝氣體優化:采用惰性氣體(如氮氣、氬氣)或壓縮空氣,精確控制氣壓與流向,有效吹除熔渣、抑制氧化,確保切口潔凈無毛刺。 4.定制化裝夾與傳輸系統: 超薄材真空吸附平臺:分區獨立控制,吸附力均勻可調,防止銅箔起皺、移位,兼容卷料或片料。 柔性上料選項:可按需配置自動卷對卷(R2R)送收料系統(帶張力控制)或精密片料自動上下料機械手。 防刮傷設計:所有接觸面采用特殊涂層或軟性材料,杜絕表面劃痕。 二、智能控制系統與軟件:高效與可控 1.專業激光切割軟件: 支持DXF,Gerber,IPC-D-356等格式導入,自動路徑優化、橋接、尖角處理。 圖形化界面,參數數據庫管理,一鍵調用不同厚度/材料的成熟工藝配方。 實時監控切割狀態,提供加工報告。 2.機器視覺精確定位: 集成高分辨率CCD視覺系統:自動識別Mark點或圖形輪廓,實現高精度(±10μm)定位補償,消除材料變形或上料誤差。 切割后AOI(可選):在線自動光學檢測切口質量,實時報警。 3.閉環工藝控制:實時監測激光功率、焦點位置、氣體壓力等關鍵參數,確保工藝穩定性。 三、關鍵性能指標保障: 切割精度:輪廓精度≤±15μm,定位精度≤±10μm(帶視覺)。 切割質量:切口光滑無毛刺,熱影響區<20μm,無熔珠、氧化、翹曲。 適用厚度:5μm-500μm銅箔(可擴展)。 切割速度:依據圖形復雜度與厚度,典型速度100-2000mm/s。 最小特征尺寸:線寬/縫寬≥30μm(取決于厚度與激光器)。 穩定性:MTBF>2000小時。

四、應用場景廣泛:

柔性電路板(FPC/FCCL):精密外形切割,開窗,開蓋板。

新能源電池:鋰電極耳(正負極)成型切割。

電子元器件:電磁屏蔽片、引線框架、精密觸點。

科研領域:微納結構銅箔器件制備。

五、增值服務與保障:

深度工藝開發:提供銅箔切割工藝包,協助客戶實現最佳切割效果。

模塊化設計:便于未來升級(如更高功率激光器、更先進視覺系統)。

全面培訓與支持:操作、維護、工藝培訓,快速響應售后服務。

六、可選配置:

更高功率/更短脈沖激光器(應對更厚或更高要求)。

全自動卷對卷(R2R)系統(大批量生產)。

在線/離線AOI質量檢測系統。

潔凈房適配版本(Class1000/100)。

定制化除塵除渣系統。

總結:

本定制化銅箔激光切割機方案,深度融合材料特性與先進激光技術,以超高精度、卓越質量和穩定高效為核心,提供從硬件配置到軟件控制、從裝夾傳輸到工藝保障的完整解決方案。我們致力于成為您提升銅箔加工核心競爭力的可靠伙伴,助力產品創新與產業升級。

字數:約780字(可根據實際需求細節增減)

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

銅箔外形激光切割機定制方案設計

銅箔外形激光切割機定制方案設計

銅箔外形激光切割機定制方案設計

為滿足高精度、高效率的銅箔(尤其應用于鋰電池極耳等新能源領域)外形切割需求,本方案設計一款定制化激光切割設備,重點解決超薄銅箔(常見6-12μm)的精細加工難題,實現無毛刺、無熱影響區(HAZ)、高一致性的切割效果。

一、核心設計目標

1.高精度切割:輪廓精度≤±0.015mm,滿足極耳等精密結構要求。

2.無損傷加工:消除熱影響區(HAZ≤5μm),避免銅箔氧化、熔珠及毛刺(毛刺高度≤5μm)。

3.高生產效率:切割速度≥300mm/s(視圖形復雜度),兼容卷對卷或片材高速上下料。

4.高穩定性與良率:設備連續運行穩定性高,切割良率≥99.8%。

5.柔性化生產:快速切換不同圖形、尺寸及厚度(6-20μm)銅箔。

二、關鍵技術模塊與定制方案

1.激光系統(核心):

光源選擇:采用紫外皮秒激光器(波長355nm)。紫外光吸收率高,皮秒脈寬(<15ps)實現“冷加工”,瞬時高功率密度直接氣化材料,顯著抑制熱傳導,確保邊緣無熔融、無熱損傷,滿足超薄銅箔的無毛刺切割要求。 光束整形與聚焦:配置高質量光束整形鏡及長工作距離紫外專用聚焦鏡(F-Theta透鏡),獲得極小、圓度佳的光斑(≤15μm)。集成動態聚焦系統(Z軸),補償材料起伏,保證切割面全幅面一致性。 功率控制:激光器功率實時可調,配合高速調制器,適應不同厚度、速度下的最優能量輸入。 2.精密運動平臺: 結構選型:采用高剛性龍門式結構,X/Y軸配置直線電機驅動和高分辨率光柵尺閉環反饋(分辨率≤0.1μm),實現高速(≥2m/s)、高精度(定位精度±0.003mm,重復定位精度±0.001mm)運動。 載臺設計:真空吸附蜂窩平臺(航空鋁材質),確保超薄銅箔平整無褶皺。根據需求選配: 片材方案:自動上料機+精密定位臺+下料收料盒。 卷對卷方案:高精度放卷/收卷單元(張力閉環控制±0.1N)+糾偏系統(CPC)+除塵裝置。 3.機器視覺定位系統: 高分辨率CCD相機:集成于切割頭,搭配環形同軸光源。 功能: Mark點精定位:自動識別材料基準點(FiducialMark),補償材料或來料偏差,實現±0.01mm的切割對位精度。 輪廓預掃描:可選配,檢測來料邊緣或預切標記。 切割后AOI:可選配,在線檢測切割質量(尺寸、毛刺、缺陷)。 4.高效除塵與防氧化: 集成式除塵:切割頭集成近端強力抽吸(風速可調),配合工作腔室整體負壓除塵,高效去除切割產生的超細銅粉(粒徑<1μm),防止污染設備及損傷材料表面。 氣氛保護(可選):對于極高抗氧化要求場景,可定制腔體充入惰性氣體(如N2)環境,徹底防止切割邊緣氧化。 5.智能控制系統與軟件: 核心控制:基于工業PC的高性能運動控制卡,實現激光-運動-視覺的精準協同。 專業軟件: 兼容標準圖形格式(DXF,Gerber等)。 具備自動路徑優化、尖角處理、蛙跳(Jump)優化功能,提升效率。 工藝參數數據庫,存儲不同材料/厚度/圖形的最佳參數組合。 實時監控設備狀態、切割進程、報警信息。 支持MES系統對接,實現生產數據追溯。 三、主要技術參數(示例) |項目|參數/規格| |:--|:| |適用材料|銅箔(厚度6-20μm,主流6-12μm)| |激光類型|紫外皮秒激光器(355nm,<15ps)| |最大激光功率|30W(平均功率,可定制)| |光斑直徑|≤15μm| |加工幅面|定制(如400mmx400mm)| |X/Y定位精度|≤±0.003mm| |X/Y重復定位精度|≤±0.001mm| |最大切割速度|≥500mm/s(直線)/≥300mm/s(復雜)| |切割輪廓精度|≤±0.015mm| |毛刺高度|≤5μm| |熱影響區(HAZ)|≤5μm| |對位精度(視覺)|≤±0.01mm| |控制系統|工業PC+專業切割軟件| |上下料方式|片材自動/卷對卷(定制選擇)| 四、方案優勢總結 本定制方案通過紫外皮秒激光冷加工技術、超高精度直線電機平臺、閉環視覺定位及高效除塵防氧化設計,為超薄銅箔提供了一套完整的精密外形切割解決方案。其核心價值在于: 極致質量:近乎完美的無毛刺、無熱損傷邊緣,顯著提升電池極耳等關鍵部件性能與良率。 高效穩定:高速切割與自動化上下料結合,保障連續大批量生產的穩定性和效率(日產能可達8-12萬片以上)。 高度柔性:軟件驅動,快速切換產品,適應多品種、小批量柔性制造需求。 可靠耐用:關鍵部件選用國際知名品牌,設計注重可維護性,保障設備長期穩定運行。 該設備將有力提升客戶在新能源電池、柔性電路等高端領域的核心制造能力與產品競爭力。

點擊右側按鈕,了解更多激光打標機報價方案。

銅箔可以激光切割嗎

銅箔可以激光切割嗎

銅箔激光切割:可行性與關鍵考量

銅箔作為一種重要的工業材料,其精密加工需求日益增長。激光切割憑借其非接觸、高精度、高柔性的特點,成為銅箔切割的重要選擇,但需克服銅材特有的技術挑戰。

一、激光切割銅箔的核心挑戰與可行性

1.銅的高反射率與高導熱性:

反射率:銅對紅外波長(如常見的1064nm光纖激光)反射率高達95%以上,大部分激光能量被反射而非吸收,降低加工效率,甚至可能損壞激光器光學系統。

導熱性:銅的優異導熱性使熱量迅速從激光作用區擴散,難以維持局部高溫熔化,需要更高功率密度才能實現有效切割。

2.克服挑戰的關鍵:選擇合適的激光器

短波長激光(綠光/紫外):

原理:綠光(532nm)和紫外(355nm)激光波長更短,銅對其吸收率顯著高于紅外激光(可達40%以上)。

優勢:顯著提高能量利用率,降低所需功率,減少熱影響區,實現更精細、更干凈的切割,尤其適合超薄箔材(<50μm)。 超短脈沖激光(皮秒/飛秒): 原理:脈沖持續時間極短(皮秒10?12秒、飛秒10?1?秒),峰值功率極高,能量在熱量擴散前通過“冷加工”方式使材料直接氣化(升華)。 優勢:幾乎無熱影響區(HAZ),無熔渣毛刺,邊緣質量極佳,精度可達微米級。能有效克服導熱性問題,是高質量切割銅箔(特別是精密電子應用)的理想選擇。 二、銅箔激光切割的工藝要點 1.激光參數優化: 功率:需足夠高以克服反射和導熱損耗,但過高會導致熱影響區擴大甚至燒蝕過度。需根據厚度和激光類型精細調節。 脈沖頻率與寬度:對于脈沖激光,頻率和寬度直接影響能量輸入和熱積累。高頻率、窄脈寬利于精細切割。 切割速度:速度過快導致切不透,過慢則熱輸入過多。需與功率、光斑大小匹配找到最佳平衡點。 光斑大小與聚焦:小光斑提供高功率密度,利于精密切割。精確聚焦至關重要。 2.輔助氣體: 作用:吹走熔融/氣化物,保護聚焦鏡,抑制氧化,有時可輔助切割(如氧氣助燃,但銅箔切割常用惰性氣體防氧化)。 選擇:常用惰性氣體(氮氣N?、氬氣Ar)防止切口氧化變色。氣壓需適中,過高可能干擾熔池影響質量。 3.加工平臺與支撐: 真空吸附平臺:平整固定超薄、易皺的銅箔,防止振動或翹起影響聚焦和切割質量。 犧牲層:在銅箔下方放置易切割材料(如特殊膜材),吸收穿透激光,保護平臺,減少背面損傷和熔渣粘連。 4.除塵系統:銅蒸氣冷凝形成的微細顆粒煙塵導電性強,必須高效抽排過濾,保護設備光學系統,維持潔凈生產環境。 三、銅箔激光切割的優勢與應用 1.顯著優勢: 非接觸、無應力:避免機械變形,適合超薄、柔性箔材。 高精度與復雜圖形:可切割精細線路、復雜輪廓、微小孔洞(<100μm),CAD驅動靈活性高。 高效率與自動化:編程快速換型,易于集成自動化生產線。 高質量切口:正確工藝下,切口光滑、毛刺少、熱影響區小(尤其紫外/超快激光)。 2.典型應用領域: 印制電路板(PCB/FPC):切割柔性電路板(FPC)外型、覆蓋膜開窗、剛撓結合板輪廓。 鋰電池制造:切割鋰電池極耳(電極引出端)、集流體(銅箔/鋁箔)。 電磁屏蔽與導熱材料:切割用于電子設備的屏蔽罩、散熱片等異形銅箔件。 RFID天線/傳感器:精密切割超薄銅箔制作天線線圈、傳感元件。 裝飾與藝術品:精細鏤空圖案、裝飾貼片。 四、與傳統加工方法的對比 |特性|激光切割(紫外/超快)|機械沖壓/模切|化學蝕刻| |:--|:--|:|:| |原理|高能光束熔化/氣化|物理模具沖壓/刀模切割|化學溶液選擇性溶解| |工具磨損|無(非接觸)|高(模具磨損)|無(化學腐蝕)| |柔性|極高(軟件編程,無模)|低(需開模,換型慢)|中(需制掩膜版)| |精度|極高(微米級)|中高(依賴模具精度)|高(受側蝕限制)| |熱影響區|極小(冷加工)|有(應力變形)|無| |材料浪費|少(窄切縫)|中(模具有間隙)|多(化學廢液處理)| |環保|較好(煙塵可控)|好(物理過程)|差(強酸/堿廢液)| |適用厚度|超薄-中厚(<0.5mm優勢明顯)|薄-厚(超薄易變形)|超薄-薄(均勻性要求高)| |初始成本|高(設備投入)|中(模具成本)|中(設備/掩膜)| |小批量成本|低(無模具)|高(模具攤銷)|中| |邊緣質量|好-極好(無毛刺)|可能有毛刺/壓痕|可能有不均勻/側蝕| 五、結論與建議 銅箔完全可以進行激光切割,尤其是選用短波長(綠光/紫外)激光器或超短脈沖(皮秒/飛秒)激光器時,能有效克服銅的高反射和高導熱難題,實現高質量、精密切割。 成功實施的關鍵在于: 1.激光器選型:優先考慮紫外或超快激光器以獲得最佳質量和效率。 2.工藝優化:精細調校功率、速度、頻率、脈寬、氣壓等參數。 3.穩定裝夾:真空吸附平臺配合合適犧牲層。 4.高效除塵:必須配備強力除塵系統。 對于厚度小于0.1mm的銅箔精密加工(如FPC、鋰電池極耳、RFID天線),激光切割(尤其是紫外和超快激光)已成為替代傳統沖壓和蝕刻的首選工藝,在效率、精度、柔性和環保性方面展現顯著優勢。隨著激光技術的持續進步和成本優化,其在銅箔加工領域的應用將更加廣泛深入。

點擊右側按鈕,了解更多激光打標機報價方案。

銅箔激光焊接

銅箔激光焊接

銅箔激光焊接:精密連接的超薄世界

銅箔,以其優異的導電性、導熱性和延展性,成為現代電子器件(尤其是鋰離子電池、柔性電路板)的核心材料。其焊接質量直接決定著產品的性能和可靠性。面對銅箔超薄(常為6-20μm)、高反射率、高熱導率帶來的巨大挑戰,激光焊接以其高精度、非接觸、熱影響區小的核心優勢,成為實現高質量銅箔連接的關鍵技術。

精密能量的核心:焊接原理

激光焊接銅箔的本質是利用高能量密度的激光束(常用波長1070nm的近紅外光纖激光器或綠光激光器)作為熱源。當激光聚焦于銅箔搭接或疊層區域時,光能被金屬表面吸收并轉化為熱能。在極短時間內,局部金屬溫度急劇升高至熔點乃至沸點,形成熔池。隨著激光束的移動或工件的精確位移,熔池隨之流動、凝固,最終在焊縫區域形成牢固的冶金結合。對于超薄銅箔,匙孔效應(keyholewelding)是深度熔透的關鍵機制:高功率密度激光使金屬強烈汽化,蒸汽壓力在熔池中向下鉆出深孔,激光能量得以深入材料內部,實現深寬比良好的焊縫。

突破挑戰的獨特優勢

相較于傳統電阻焊、超聲波焊或釬焊,激光焊接在銅箔連接上展現出不可替代的優勢:

1.極致精度的熱輸入控制:激光光斑可聚焦至微米級(如20-50μm),能量高度局域化。結合脈沖調制(脈寬可低至納秒級)和高速掃描振鏡,能將熱輸入精確控制在極小范圍內,有效避免薄箔燒穿、過度變形,特別適合微細焊點和密集焊道的需求。

2.非接觸與高適應性:激光束通過空氣或保護氣體作用于工件,無機械應力,避免了銅箔的壓損或撕裂。靈活的振鏡系統能輕松實現復雜二維、三維軌跡的高速掃描焊接。

3.克服高反射與導熱:銅對近紅外激光反射率極高(>95%)。采用高峰值功率的脈沖激光(如納秒、皮秒脈沖)或短波長激光(如綠光532nm,銅吸收率顯著提升),可有效突破反射屏障,實現能量高效耦合。激光的瞬時高功率密度也能克服銅的高導熱性,實現快速熔凝。

4.高質量冶金結合:在優化參數下,激光焊接能形成致密、少氣孔、少裂紋的焊縫,接頭強度高,導電性能優異。

工藝優化與關鍵參數

實現完美的銅箔激光焊需精細調控核心參數:

激光功率與模式:連續波(CW)適合高速長縫,脈沖波(Pulsed)更利于精密點焊和控制熱輸入。功率過低無法熔透,過高則導致飛濺、孔洞甚至燒穿。

光斑尺寸與聚焦位置:微小光斑是控制熱影響區的關鍵。焦點位置需精確調整至界面處或略深入下層箔材。

焊接速度與掃描策略:速度直接影響熱輸入和熔深。高速振鏡結合優化路徑(如擺動焊)能改善焊縫成形、減少氣孔。

波長選擇:近紅外(1064nm/1070nm)成本低、技術成熟;綠光(532nm)對銅吸收率提升2-3倍,顯著降低所需功率,尤其適合超薄箔或高反表面。

保護氣氛:高純惰性氣體(如氬氣)保護至關重要,能有效防止高溫銅氧化,避免焊縫發黑、脆化。

應用與未來

銅箔激光焊接技術已深度融入高端制造領域:

鋰離子電池:是連接電池內部多層銅箔集流體與極耳(Tab)的主流工藝,其高效率、高一致性對提升電池能量密度、安全性和產能至關重要。

柔性印刷電路板:用于FPC中微細銅導線的修復、補強或特殊元件的精密互連。

傳感器與微電子:在微型傳感器、芯片封裝等需要超細、高可靠性互連的場合發揮重要作用。

未來,隨著更高亮度光束(如單模光纖激光器)、更短波長(綠光、紫外光)應用普及、在線監測與智能閉環控制技術的發展,銅箔激光焊接將在精度、速度、可靠性和適用箔材厚度范圍上持續突破,為微電子和新能源產業的創新提供更強大的精密連接解決方案。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。