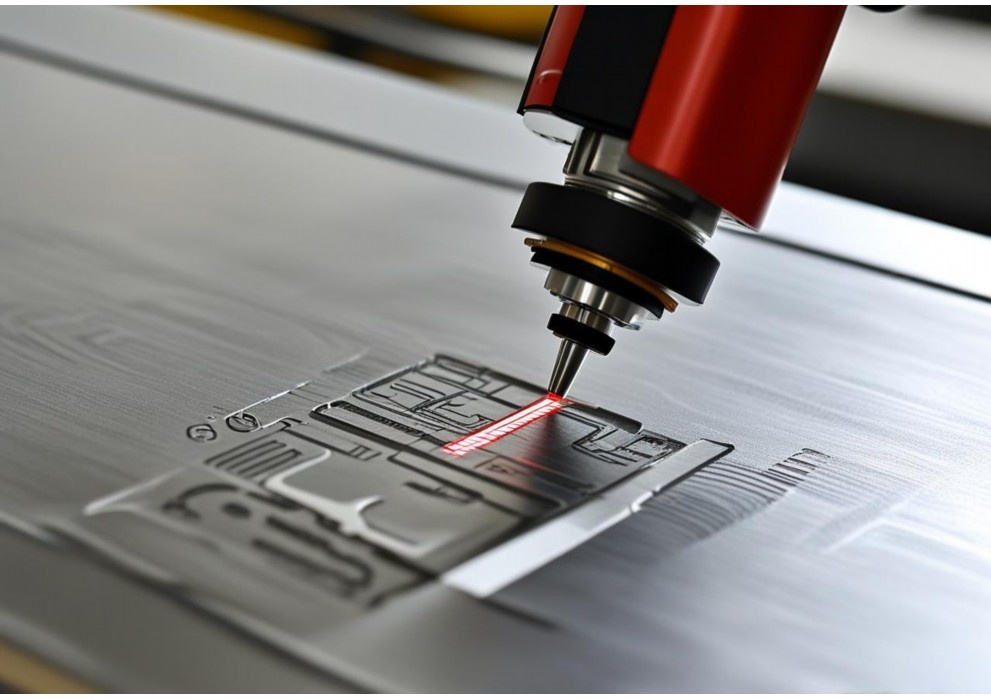

銅箔外形激光切割機安全操作規程

銅箔外形激光切割機安全操作規程

銅箔外形激光切割機安全操作規程

編號:250604184

版本:1.0

生效日期:[請填寫具體日期]

一、總則

為保障操作人員人身安全、設備穩定運行及生產環境安全,預防激光輻射、機械傷害、電氣事故、粉塵危害及火災等風險,特制定本規程。所有操作、維護及相關人員必須嚴格遵守。

二、人員基本要求與防護

1.資質與培訓:操作人員必須經專業培訓并考核合格,充分理解設備結構、性能、危險源及應急措施,熟悉本規程后方可上崗。嚴禁無資質人員操作設備。

2.個人防護裝備(PPE):

激光防護眼鏡:強制佩戴!必須使用與設備激光波長(如1064nm紅外)和功率精確匹配的專用防護眼鏡,并確保鏡片無損傷、清潔。禁止佩戴普通墨鏡或不匹配的防護鏡。

防護手套:操作銅箔、清潔設備或處理廢料時,佩戴防割手套;接觸可能高溫部件時,使用耐高溫手套。

工作服:穿著緊身、無飄帶、阻燃材質的工作服,扣好紐扣/拉鏈。嚴禁穿短袖、短褲、裙子、領帶及寬松衣物。

安全鞋:穿著防砸、防穿刺、絕緣的安全鞋。

防塵口罩/呼吸器:在產生明顯粉塵或煙霧時,必須佩戴符合標準的防塵口罩(如N95級別或更高級別)或呼吸器。

耳塞/耳罩:在噪聲超標區域作業時佩戴。

三、操作前安全檢查與準備

1.環境檢查:

確保工作區域整潔、干燥、通風良好,照明充足。地面無油污、水漬及障礙物。

檢查排風除塵系統運行正常,風道暢通無堵塞。

消防器材(如適用于金屬粉塵的D類滅火器)齊全、有效且取用方便。緊急停機按鈕、安全門開關標識清晰。

2.設備狀態檢查:

檢查設備外殼、安全防護罩(門、窗)完好、緊閉且聯鎖功能有效。

確認激光器、冷水機、空壓機、抽風機等輔助設備運行正常(水溫、水壓、氣壓、風壓等在設定范圍)。

檢查激光光路(如有觀察窗)、切割頭鏡片清潔無污染、無損傷。

檢查X/Y/Z軸運動區域無障礙物,導軌、絲杠潤滑良好。

電氣安全:檢查電源線、接地線完好無損,無裸露。嚴禁濕手操作電氣部件。

3.物料與程序準備:

確認待切割銅箔規格(材質、厚度)符合設備要求,放置平穩、無折皺、無附著雜物。

正確裝夾銅箔,確保定位準確、牢固可靠,防止切割過程中移位或翹起。

根據銅箔材質、厚度及切割要求,選用已驗證的、正確的切割程序(功率、速度、頻率、氣壓、焦點位置等參數)。

清理工作臺面及設備內部殘留的銅箔廢料、粉塵。

四、操作過程中的安全規范

1.激光安全:

設備運行時,嚴禁身體任何部位進入激光加工區域或光束路徑!嚴禁直視激光光束或通過反射鏡觀察,即使佩戴防護鏡。

防護罩/門必須時刻保持關閉狀態。僅在設備完全停止(激光關閉、運動停止)且安全聯鎖解除后,方可打開防護罩進行上料、下料、清潔或調試。

設備運行中,密切關注切割狀態,發現異常(如異常火花、煙霧過大、切不透、材料移位等)立即按下緊急停止按鈕。

2.機械安全:

設備運動部件(導軌、絲杠、切割頭)運行時,保持安全距離,嚴禁觸碰。

上料、下料、調整或清潔時,務必確保設備處于完全停止狀態(各軸停止、激光關閉)。

使用工具(如鑷子、氣槍)時注意操作規范,防止被運動部件卷入或劃傷。

3.粉塵與防火安全:

確保排風除塵系統在整個切割過程中持續有效運行。

及時清理工作臺面、設備內部及集塵裝置中的銅箔碎屑和粉塵,避免堆積!銅粉易燃易爆,堆積易引發火災或爆炸。

工作區域及設備周邊嚴禁存放易燃易爆物品。

禁止在設備附近吸煙或進行明火作業。

發現火情,立即按下緊急停止按鈕,使用專用滅火器材(如D類滅火器、干燥沙土)撲救,并啟動消防報警。

4.規范操作:

集中注意力操作設備,嚴禁脫崗、閑聊或從事與操作無關的事項。

嚴格按照既定程序和參數操作,不得擅自修改關鍵安全參數(如激光功率上限、安全門聯鎖設置)。

設備運行時,操作人員應處于安全位置(操作臺或控制面板前)進行監控。

五、異常情況處理與應急

1.發生設備故障(異響、異味、異常報警、運動異常)、激光異常、火情、人員受傷等情況,立即按下緊急停止按鈕!

2.迅速切斷設備主電源(如必要)。

3.根據應急預案進行處置:

激光傷害(眼/皮膚):立即脫離輻射源,用大量冷水沖洗受傷部位至少15分鐘,并立即就醫,告知醫生是激光傷害及波長。

機械傷害:立即止血包扎,必要時送醫。

觸電:立即切斷電源(用絕緣物體挑開電線),對傷者進行心肺復蘇并呼救。

火災:使用正確滅火器材撲救初起火災,火勢失控立即撤離并報警。

4.及時報告班組長或安全管理人員,保護現場,記錄事故經過。

六、操作結束與維護

1.按正確順序關閉設備:停止加工程序->關閉激光器->關閉運動控制->關閉輔助系統(冷水機、空壓機)->最后關閉主電源。

2.徹底清潔:使用專用工具(吸塵器、無塵布、吹塵槍)清理工作臺、切割頭、設備內部、光路防護窗及周邊區域的銅箔粉塵和廢料。嚴禁使用壓縮空氣直接大面積吹掃粉塵!

3.設備檢查:進行簡單目視檢查,確認設備無異常狀況(如鏡片污染、部件松動、漏液等)。如有問題,掛牌標識并報修。

4.整理現場:工具歸位,廢料分類存放于指定容器。保持工作區域整潔。

5.維護保養:嚴格按照設備維護保養計劃進行定期保養(如清潔光路鏡片、潤滑運動部件、檢查冷卻液/氣路、除塵系統維護等),并做好記錄。維護前必須斷電、泄壓、掛“禁止操作”警示牌。

七、責任與監督

1.操作人員是自身安全及所操作設備安全的第一責任人,必須嚴格遵守本規程。

2.班組長、安全員負責日常安全監督、檢查及新員工安全指導。

3.部門負責人負責本規程的執行監督和安全責任的落實。

4.對違反本規程的行為,將依據公司規定進行處理;造成事故的,依法追究責任。

八、附則

1.本規程未盡事宜,參照設備使用說明書、國家相關安全標準(如GB7247.1《激光產品的安全》)及公司其他安全管理制度執行。

2.本規程由[制定部門]負責解釋。

3.本規程自發布之日起執行。

編制:______________審核:______________批準:______________

日期:______________日期:______________日期:______________

(請操作人員仔細閱讀并簽名確認)

我已完全理解并承諾嚴格遵守《銅箔外形激光切割機安全操作規程》的所有條款。

操作員簽名:______________日期:______________

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

激光切割機鏡片容易花

激光切割機鏡片容易花

激光切割機鏡片易花問題分析與解決方案

激光切割機鏡片作為精密光學元件,其表面潔凈度直接影響光束質量和切割精度。鏡片頻繁出現劃痕、污損(俗稱“花”)的問題,不僅降低加工質量,更顯著增加設備維護成本。深入剖析其成因并采取針對性措施至關重要。

一、核心問題根源剖析

1.加工污染物的直接侵襲:

金屬蒸氣和熔渣飛濺:高功率激光瞬間汽化金屬產生的細微顆粒和熔融金屬飛濺物,隨氣流上升附著在鏡片表面。這些高溫熔融物冷卻后形成堅硬沉積物。

切割粉塵與油霧:金屬粉塵(尤其是高熔點材料如不銹鋼)及設備潤滑系統的油霧,在氣流作用下被吸附至鏡片,形成粘附層。

水汽與冷卻液污染:環境濕度過高或冷卻系統密封不良,水汽凝結在低溫鏡片上,混合粉塵后形成頑固污漬。

2.保護氣體與氣流設計的不足:

氣體純度不足:壓縮空氣或輔助氣體(如氮氣、氧氣)若含油、水或顆粒雜質,直接吹向切割區域時會將污染物帶至鏡片。

氣流分布不均或壓力不當:氣流未能有效形成向下屏障阻隔污染物上升,或壓力過大反而攪動粉塵加劇污染。

3.鏡片自身與安裝因素:

材質與鍍膜耐用性:低端鏡片基材(如普通熔石英)硬度、耐熱沖擊性及鍍膜(增透膜、保護膜)的耐磨、防污性能不足,易被污染物侵蝕劃傷。

安裝密封不嚴:鏡座密封圈老化、損壞或安裝不到位,導致外部污染物直接侵入鏡腔。

4.維護操作不當:

清潔工具與方法錯誤:使用非無塵布、劣質清潔劑、或擦拭手法不當(如打圈擦拭),極易在軟質鍍膜上留下永久性劃痕。

清潔頻率不科學:過度清潔增加物理損傷風險,清潔不足則導致污染物累積硬化,更難清除。

操作環境不潔:在粉塵彌漫的環境下打開鏡腔更換鏡片,使污染物直接落入。

二、系統性解決方案

1.源頭控制:最大限度減少污染物產生與侵入

優化切割工藝參數:精確控制功率、速度、氣壓,在保證切割質量前提下,減少熔渣和金屬蒸氣過度產生。對特定材料(如鋁合金、鍍鋅板)采用專用參數。

提升保護氣體質量:

嚴格使用高純度氣體(99.9%以上)。

對壓縮空氣進行多級精密過濾:高效除油、除水(冷凍式+吸附式干燥)、除塵(精密過濾器),確保氣體潔凈干燥。定期更換濾芯。

優化噴嘴與氣流設計:

選用合適類型和孔徑的噴嘴。

精確校準噴嘴與工件距離、同軸度。

調整氣體壓力和流量,確保形成穩定、覆蓋切割前沿的向下氣簾,有效吹除熔渣并阻擋污染物上升。考慮采用層流氣簾技術。

2.增強鏡片自身防護能力

選用高性能鏡片:投資高品質鏡片:

基材:優選超低吸收率、高抗熱沖擊性的合成熔石英或專用晶體材料(如ZnSe用于CO?激光)。

鍍膜:選擇具有超硬保護層(如鉆石級鍍膜)和優異防污(疏水疏油)性能的鏡片。這類鍍膜能顯著抵抗刮擦,并減少污染物粘附。

確保精密安裝與密封:嚴格按規范安裝鏡片,確保密封圈完好、位置正確,鏡座清潔無塵。定期檢查密封狀態。

3.建立科學規范的維護體系

制定并執行清潔SOP:

工具:僅使用專業光學無塵擦拭紙/布、高純度(分析純級)無水乙醇或異丙醇、專用光學清潔劑。嚴禁使用普通紙巾、布、含添加劑酒精或丙酮。

方法:遵循“一次擦拭”原則。滴少量清潔劑在擦拭紙上(勿直接滴鏡片),沿單一方向輕輕拖曳擦拭(勿打圈按壓)。必要時更換新擦拭紙重復,直至潔凈。使用吹氣球或無油潔凈壓縮空氣吹去大顆粒灰塵。

設定智能清潔周期:根據材料類型、切割時長、環境狀況動態調整檢查清潔頻率。高強度切割污染材料(如厚板、鋁、銅)后需及時檢查。安裝鏡片污染監測傳感器(如有)進行預警。

維護環境控制:在潔凈工作臺或低塵環境下進行鏡片操作。保持設備周邊環境整潔,控制車間溫濕度。

記錄與追蹤:建立鏡片使用、清潔、更換檔案,分析壽命與失效模式,持續改進。

4.輔助防護措施

加裝防護鏡片(犧牲鏡):在聚焦鏡前安裝價格較低廉的平面保護鏡片,作為第一道屏障攔截大部分污染物,定期更換此保護鏡,延長昂貴聚焦鏡壽命。

設備除塵系統升級:確保抽塵/除塵系統高效運行,風量、風速匹配,及時清理集塵箱。考慮在光路關鍵位置增設局部除塵裝置。

三、實施效果與價值

通過以上系統性措施,可顯著降低鏡片污染和劃傷頻率:

延長鏡片壽命:高品質鏡片配合良好維護,使用壽命可提升50%-200%。

提升切割質量與穩定性:保障光束質量,切口更光滑、無掛渣,尺寸精度高,減少返工廢品。

降低綜合運行成本:減少鏡片更換費用和停機時間,提高設備利用率和生產效率。

保障生產安全:避免因鏡片嚴重污染導致激光反射或功率下降引發的潛在安全風險。

>案例佐證:某鈑金加工廠采用高純度氮氣+精密過濾、升級超硬鍍膜聚焦鏡、制定嚴格清潔規程并加裝犧牲鏡后,其3kW光纖激光切割機的聚焦鏡片平均使用壽命從約120小時提升至300小時以上,切割質量波動顯著減少。

結論

激光切割機鏡片“易花”是多種因素疊加的結果,絕非簡單清潔問題。解決之道在于構建從污染源頭控制、鏡片自身強化到科學規范維護的全方位防護體系。企業需認識到鏡片維護是保障核心生產力和經濟效益的關鍵環節,持續投入資源進行優化,方能在高質高效生產中保持競爭力。通過精細化管理和技術升級,鏡片損耗難題可被有效遏制。

日常維護快速檢查清單:

1.氣體過濾:濾芯狀態?壓力露點達標?

2.切割參數:當前材料參數是否優化?

3.噴嘴狀態:是否清潔、無損傷、對中?

4.環境清潔:設備周邊無明顯揚塵?

5.規范清潔:工具合規?手法正確?

點擊右側按鈕,了解更多激光打標機報價方案。

激光切割機鏡片燒壞的原因

激光切割機鏡片燒壞的原因

激光切割機鏡片燒壞的原因分析與預防

激光切割機的聚焦鏡片、保護鏡片等光學元件是精密且昂貴的核心部件,其燒壞會直接導致設備停機、加工質量下降和維修成本激增。鏡片燒壞通常并非單一原因造成,而是多種因素共同作用的結果,主要可歸納為以下幾個方面:

一、光學污染與清潔不當(核心因素)

1.加工產生的污染物:

金屬蒸氣和飛濺物:高溫切割金屬時,熔融金屬劇烈蒸發和飛濺,形成極其細微的金屬粉塵、熔渣顆粒和金屬蒸氣。

非金屬材料分解物:切割木材、亞克力、復合材料等非金屬時,會產生大量煙霧、油性殘渣、碳化物等。

水汽/油霧:使用水冷工作臺或某些冷卻方式時,可能產生水霧;設備潤滑油脂也可能揮發形成油霧。

2.污染物附著鏡片:

這些污染物會隨著氣流或激光腔內的擾動,附著在鏡片表面(尤其是保護鏡和聚焦鏡的前表面)。

污染物顆粒(特別是金屬顆粒)在高功率激光照射下被迅速加熱,溫度急劇升高。

3.惡性循環-“熱透鏡效應”與燒蝕:

附著物吸收激光能量發熱,使鏡片局部溫度異常升高,導致鏡片材料折射率改變,產生“熱透鏡效應”,使實際焦點位置偏移,切割效果變差。

高溫污染物本身會熔融、碳化或燒結在鏡片表面,形成更頑固的污垢。

最關鍵的是:局部高溫會直接灼傷鏡片鍍膜甚至熔化鏡片基底材料,形成永久性損傷點(燒蝕坑)。一旦出現微小燒蝕點,該點會更強烈地吸收激光能量,溫度急劇飆升,迅速向周圍擴散,最終導致整個鏡片破裂、熔融或涂層大面積剝落(燒壞)。

4.清潔不當的二次傷害:

清潔頻率不足:污染物積累過多,清潔難度加大,更容易在清潔過程中劃傷鏡片。

清潔方法錯誤:使用劣質紙巾、普通布料、含纖維的擦拭物、硬質工具或不當的化學溶劑,極易刮傷精密鍍膜層。劃痕處會成為新的能量吸收點,誘發燒蝕。

清潔不徹底:殘留的微量污染物在激光作用下同樣會成為燒蝕的起點。

操作不當:清潔時手指直接接觸鏡片,留下油脂或汗漬。

二、激光功率與光路設置問題

1.功率密度過高:

實際功率超出鏡片額定承受功率:長時間在鏡片標稱的最大功率極限附近運行,或誤操作導致瞬時功率遠超設計值。

焦點位置錯誤:如果激光焦點意外落在鏡片表面(而非材料表面),極高的功率密度會瞬間燒毀鏡片。這通常由光路偏移、Z軸高度設置錯誤或碰撞導致焦點位置傳感器失效引起。

光束模式差(M2值高):激光器模式差或諧振腔失調導致光束質量下降,能量分布不均勻,出現“熱點”,局部功率密度可能超過鏡片承受極限。

2.光路偏移/準直不良:

激光束沒有準確、居中地通過鏡片的有效區域,而是照射到鏡片邊緣、鏡座甚至其他金屬部件上。

原因包括:激光器輸出光偏移、反射鏡位置偏移松動、鏡片安裝傾斜、設備受到撞擊振動等。

偏移的光束照射到鏡片非設計區域(如邊緣或鏡座),該區域無法有效散熱或承受高功率,導致局部過熱燒毀;反射到金屬部件上產生的反射光或散射光也可能意外照射到鏡片其他部位造成損傷。

三、冷卻系統失效

1.冷卻水不足或中斷:水冷型聚焦鏡的冷卻水路堵塞、水泵故障、水箱缺水或管道漏水,導致鏡片無法有效散熱,溫度持續升高直至燒毀。

2.冷卻水質差:

結垢:硬水中的鈣鎂離子在冷卻通道內壁結垢,嚴重阻礙熱交換。

雜質/微生物:水中的雜質、藻類滋生會堵塞細小水道;雜質顆粒也可能隨水流劃傷內部。

溫度過高:冷卻水進水溫度過高,散熱能力不足。

3.冷卻系統設計/安裝缺陷:水路設計不合理導致水流不暢、存在死水區;水管折彎過死;冷卻塊與鏡座接觸不良,導熱不佳。

四、環境與維護因素

1.環境粉塵/濕度控制差:車間環境粉塵大、濕度過高(或過低產生靜電吸附粉塵),加速污染物在鏡片和光路內部的積聚。

2.設備密封不良:切割頭、激光腔體等部位的密封條老化或破損,外部粉塵、水汽、油霧更容易侵入光學腔室。

3.鏡片本身質量問題:鍍膜工藝不良(存在針孔、附著力差)、基底材料缺陷或鏡片規格(如功率承受能力、波長匹配)選擇錯誤。

4.缺乏預防性維護:沒有定期檢查光路、清潔鏡片、更換耗材(如保護鏡片)、檢測冷卻水參數的習慣。

五、操作不當與意外事件

1.加工參數設置錯誤:例如在穿孔階段使用過高功率且時間過長,產生的劇烈飛濺直接噴濺到鏡片上。

2.材料異常:切割表面有油污、涂層或特殊合金材料,產生異常多且粘稠的飛濺物或煙霧。

3.碰撞:切割頭與工件、夾具發生碰撞,可能導致鏡片移位、光路偏移,甚至物理損壞鏡片。

4.異常反射:切割高反射材料(如銅、鋁)時,控制不好容易產生強烈的反射光,如果反射光路徑意外照射到鏡片或其他部件上,可能造成損傷。

總結與關鍵預防措施:

鏡片燒壞的核心機制是污染物在激光作用下的局部高溫燒蝕,以及過高的功率密度直接作用于鏡片。預防鏡片燒毀需系統性地進行:

|預防領域|具體措施|

|–|–|

|嚴格防污與清潔|定期檢查清潔鏡片(尤其保護鏡),使用專用工具/溶劑,避免觸碰光學面,保持環境清潔|

|精確光路控制|定期校準光路,確保光束居中,避免焦點落在鏡片上,監控光束模式質量|

|保障有效冷卻|定期維護冷卻系統,確保水質達標(軟水/去離子水),監控水溫流量|

|規范操作維護|按規程操作設備,設置合理參數,及時更換耗材(保護鏡),避免碰撞|

|選擇合格鏡片|使用原廠或認證鏡片,確保規格匹配設備功率和波長|

安全警示:激光能量極高,檢查、清潔或調整光路時,務必嚴格遵守安全規程,確保激光器完全關閉并鎖定,佩戴專用激光防護眼鏡。

通過深入理解燒壞原因并嚴格執行預防措施,可顯著降低鏡片燒毀風險,保障設備穩定高效運行,降低生產成本。

經濟性提示:一片高端聚焦鏡片的價格可能高達數千元,而頻繁更換造成的停機損失更大。投資于良好的維護習慣和環境控制,其回報遠高于鏡片更換成本。

點擊右側按鈕,了解更多激光打標機報價方案。

激光切割機鏡片起霧是怎么回事

激光切割機鏡片起霧是怎么回事

激光切割機鏡片起霧是常見且嚴重影響加工質量的問題,本質是水汽在鏡片表面遇冷凝結。其成因復雜,涉及設備運行、環境因素及維護操作,以下是系統性分析與解決方案:

一、核心原因分析

1.鏡片溫度過低

-冷卻系統異常:鏡片冷卻水管堵塞、水流不足或水溫過低(低于環境露點),導致鏡片表面溫度驟降,吸附空氣中水汽。

-設備設計缺陷:部分機型冷卻路徑不合理,鏡片局部過冷。

2.環境濕度過高

-當環境濕度>60%,尤其夏季或梅雨季,空氣中水汽飽和,遇冷鏡片快速凝結。

-切削液蒸發、場地通風不良會加劇局部濕度。

3.密封系統失效

-鏡片腔體密封圈老化、破損,或裝配不嚴,外部潮濕空氣侵入。

-切割頭防護罩密封不良,加工時蒸汽(如金屬汽化、冷卻液揮發)滲入。

4.鏡片污染與損傷

-表面油污、灰塵降低疏水性,更易吸附水汽。

-鍍膜層劃傷或老化,失去防潮功能。

二、起霧的嚴重后果

-光束能量衰減:水霧散射激光,降低切割效率,導致切不透或毛刺。

-鏡片熱應力損傷:水珠局部吸熱引發鏡片受熱不均,可能炸裂。

-加工精度下降:光路偏移,影響焦點位置,廢品率飆升。

-設備壽命縮短:頻繁更換鏡片增加成本,停工損失巨大。

三、系統解決方案

1.溫濕度控制(核心措施)

-冷卻水恒溫管理:

-水溫建議:夏季25~30℃,冬季略高于環境露點(如18~22℃),需配恒溫冷卻機。

-定期清理水管水垢,確保流量≥4L/min。

-環境除濕:

-車間濕度控制在40~50%,安裝工業除濕機(如每日除濕量≥30L)。

-切割區域加裝局部抽風裝置,及時排出蒸汽。

2.密封系統升級

-更換高性能密封件:

-選用氟橡膠密封圈(耐溫-20~250℃),每3個月檢查老化情況。

-鏡片裝配時涂抹真空硅脂增強氣密性。

-防護罩優化:

-增加惰性氣體(如氮氣)正壓保護,阻隔外部濕氣侵入。

3.鏡片維護規范

-清潔規程:

-使用專用無塵紙+高純丙酮/乙醇,沿鏡片中心單向擦拭,嚴禁重復使用清潔劑。

-每日加工前檢查鏡片潔凈度。

-鍍膜保護:

-選擇防水防污增透膜(如SiO?+TiO?復合鍍膜),每6個月檢測鍍膜完整性。

4.應急處理與監控

-起霧應急:

-立即停機,用暖風槍(≤40℃)低溫烘干鏡片,嚴禁直接加熱!

-若鍍膜脫落需更換鏡片。

-預防性監控:

-安裝溫濕度傳感器實時報警,露點溫度需始終低于鏡片表面溫度3℃以上。

-記錄每日環境參數與鏡片狀態,建立維護檔案。

四、長期預防策略

|措施|執行頻率|關鍵指標|

|-|||

|冷卻水檢測|每日|水溫波動≤±1℃,流量穩定|

|密封系統檢查|每周|氣壓密封測試≥0.05MPa|

|環境除濕機維護|每月|除濕效率≥90%|

|專業鏡片檢測|每季度|透光率>99.5%,無鍍膜損傷|

>重要提示:起霧是系統性故障信號,需從設備、環境、操作三方面協同優化。選擇原廠鏡片(如II-VI、Jenoptik品牌)并建立預防性維護計劃,可降低90%以上故障率。

通過科學溫控、嚴格密封管理和規范操作,可徹底解決起霧問題,保障激光切割機高效穩定運行,延長核心部件壽命。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。