銅箔外形激光切割機用什么氣體

銅箔外形激光切割機(尤其是用于鋰電池等精密制造領域)的氣體選擇至關重要,它直接影響切割質量(邊緣氧化、毛刺、熔渣)、精度、效率以及運營成本。以下是針對該問題的詳細分析:

銅箔外形激光切割機(尤其是用于鋰電池等精密制造領域)的氣體選擇至關重要,它直接影響切割質量(邊緣氧化、毛刺、熔渣)、精度、效率以及運營成本。以下是針對該問題的詳細分析:

核心氣體選擇及其作用原理

銅箔激光切割(特別是超薄箔,如6μm,8μm,12μm)主要面臨幾個挑戰:

1.高反射率:銅對紅外激光(如光纖激光器常用的1064nm)反射率很高,影響能量吸收效率。

2.高導熱性:熱量迅速擴散,不易形成有效的熔融/汽化區域。

3.易氧化:高溫下銅極易與氧氣反應生成氧化銅,影響導電性和焊接性。

4.熔融物粘附:熔融的銅容易重新凝固在切口邊緣形成毛刺或熔渣。

輔助氣體的核心作用就是解決以上問題:

吹除熔融物:高速氣流將切口區域的熔融金屬和蒸汽產物(熔渣、煙塵)從切縫底部或側面強力吹走,防止其重新凝結在切縫邊緣或材料表面,保證切口清潔、光滑、無毛刺。

隔絕氧氣:防止高溫銅箔與空氣中的氧氣發生反應,避免切口邊緣氧化發黑、變脆,確保切割后銅箔的導電性和后續工序(如疊片、焊接)的可靠性。這對鋰電池等對純凈度要求極高的應用至關重要。

輔助能量耦合:高速氣流(尤其是具有一定壓力的氣體)可以改變熔池表面的壓力和流動狀態,理論上可能略微改善激光能量的吸收效率(雖然對銅這種高導熱材料效果有限)。

冷卻作用:氣流帶走部分熱量,有助于減少熱影響區,防止材料過熱變形(雖然對超薄銅箔變形影響相對小,但對切割質量穩定性和保護工作臺有益)。

主要可選氣體及其優缺點分析

1.氮氣

原理:利用其化學惰性(幾乎不與銅反應)實現無氧化切割。高速氣流有效吹走熔融物。

優點:

最佳切割質量:切割邊緣呈現銅的本色(金黃色或淡紅色),無氧化層,導電性最佳,毛刺和熔渣極少,特別適合對邊緣純凈度要求極高的應用(如鋰電池極耳切割)。

高精度:清潔的切割過程有助于保持極高的輪廓精度。

缺點:

成本最高:高純度氮氣(通常要求99.999%或更高)的持續消耗是主要的運營成本。

氣體消耗量大:為了有效吹除熔融銅(銅熔點高且熔融物粘稠),需要較高的氣體壓力和流量。

對氣體純度要求極高:微量氧氣都會導致邊緣氧化,純度不足會顯著降低切割質量。

應用場景:鋰電池制造(極耳切割)、高精度FPC/PCB、對導電性和焊接性要求極高的場合。是銅箔高質量切割的絕對主流和首選氣體。

2.壓縮空氣

原理:利用空氣中約21%的氧氣參與“氧化燃燒”反應,輔助激光切割。氣流吹走熔融物和氧化物。

優點:

成本最低:只需空壓機和過濾干燥系統,運行成本遠低于氮氣。

易獲取:現場制備,供應方便。

缺點:

切割質量差:切口邊緣必然被氧化變黑(氧化銅),導電性下降,邊緣粗糙度增加,毛刺和熔渣較多。

熱影響區大:氧化反應放熱,可能導致局部過熱,影響細微結構或引起輕微變形。

不適用于高要求場合:完全無法滿足鋰電池等對無氧化切割的要求。

應用場景:僅適用于對邊緣質量要求不高、成本極度敏感的樣品打樣、低端產品或切割非導電結構部分(如基材)。在銅箔精密外形切割中極少采用。

3.氬氣

原理:惰性氣體,比氮氣更惰性(完全不會與銅反應)。高速氣流吹除熔融物。

優點:

理論上最佳惰性保護:完全杜絕氧化可能性。

切割邊緣顏色:類似氮氣切割,呈現銅本色。

缺點:

成本極高:價格遠高于氮氣。

氣體密度大:氬氣分子量比氮氣大,在相同壓力流量下,流速較低,吹除熔融物的能力顯著弱于氮氣。這導致切割速度可能更低,且更容易產生底部熔渣粘附。

效果不優于氮氣:對于銅切割,其昂貴的成本帶來的額外收益(更惰性)微乎其微,反而吹除能力不足成為主要瓶頸。

應用場景:在銅箔激光切割中性價比極低,基本不被采用。主要用于切割鈦合金等極易與氮氣發生反應的活性金屬。

結論與推薦

首選氣體:高純度氮氣(≥99.999%)

理由:它完美平衡了切割質量(無氧化、毛刺少、邊緣光潔)、精度和相對可控的成本(雖然比空氣貴,但遠低于氬氣)。這是滿足鋰電池銅箔極耳切割等嚴苛質量要求的唯一可靠選擇。其良好的吹除能力(相比氬氣)確保了切割過程的穩定性和效率。

關鍵參數:除了純度,氮氣的壓力和流量同樣至關重要。壓力過低(如<10bar)或流量不足,無法有效吹走粘稠的銅熔融物,會導致底部掛渣、毛刺增多。具體參數需根據激光功率、切割速度、銅箔厚度、噴嘴類型和口徑通過工藝試驗優化確定。通常壓力范圍在15-25bar甚至更高,流量也較大。 輔助氣體(除塵/保護):切割區域通常還會使用較低壓力的壓縮空氣(經過精密過濾干燥): 從切割頭同軸或側面吹出,輔助清除工作表面的煙塵和微小飛濺物,防止其污染材料表面或鏡頭。 在切割頭底部形成氣簾,保護聚焦透鏡免受飛濺物和煙塵污染。 氣體系統注意事項 1.供氣系統:對于氮氣,常用方案有: 液氮儲罐+汽化器:適合用量大的連續生產,成本相對較低。 制氮機:現場制備氮氣,純度穩定(需確保達到要求),無運輸成本,適合長期穩定生產。 高壓氮氣瓶組:適合小批量或研發,成本最高。 2.管路系統:必須使用潔凈、耐壓的不銹鋼管或專用軟管。接頭需密封良好。 3.過濾與干燥:無論使用氮氣還是壓縮空氣,進入切割頭前必須經過高精度過濾器(去除油分、顆粒物)和干燥器(去除水分),防止污染噴嘴、鏡片和影響切割效果。 4.噴嘴選擇:噴嘴的直徑、形狀(錐形、圓柱形)和與工件表面的距離(StandoffDistance)對氣流形態和切割效果影響巨大,需與氣體類型、壓力流量匹配優化。 總結 對于250604060銅箔外形激光切割機(或同類精密銅箔切割設備),高純度氮氣(≥99.999%)是確保高質量、無氧化、精密切割的必備工藝氣體。雖然其運行成本較高,但這是滿足如鋰電池制造等行業嚴苛標準的必要投入。壓縮空氣因其導致氧化而基本被排除在高質量銅箔切割之外,氬氣則因性價比過低且吹除能力不足而無實際應用價值。優化氮氣的壓力、流量以及整個供氣系統的潔凈度和穩定性,是保證銅箔激光切割機高效、高品質運行的核心要素之一。

點擊右側按鈕,了解更多激光打標機報價方案。

相關推薦

銅箔外形激光切割機用什么氣體好

銅箔外形激光切割機用什么氣體好

在銅箔外形激光切割機中,輔助氣體的選擇對切割質量、效率、成本和安全性至關重要。沒有絕對“最好”的氣體,最優選擇需根據銅箔厚度、切割質量要求、切割速度需求、成本預算及設備兼容性等因素綜合決定。以下是主要可選氣體的詳細分析與比較:

??1.氮氣-高質量、無氧化切割的首選

原理:作為惰性氣體,氮氣將熔融銅吹走,同時隔絕氧氣,防止切割邊緣氧化。

優點:

切割邊緣質量極佳:產生光亮、潔凈、無氧化變色(黃色或黑色)的切割邊緣。這對于后續焊接、電鍍或作為電極材料(如鋰電池)至關重要。

熱影響區小:惰性環境減少了不必要的熱化學反應,熱影響區較窄。

無熔渣:切割過程干凈,基本不產生熔渣附著。

缺點:

成本最高:高純度氮氣(通常要求99.5%或更高,甚至99.999%)的消耗量巨大,是運行成本的主要部分。氣瓶更換頻繁,使用液氮罐或現場制氮機(PSA或膜分離)是更經濟的長期方案,但需前期投入。

氣體壓力/流量要求高:銅導熱快、反射率高,需要較高氣壓和流量(遠高于切割不銹鋼)才能有效吹走熔融物并抑制反光等離子體對激光的屏蔽效應。

切割速度可能略低:相比氧氣,純氮氣切割速度有時會慢一些(尤其在厚箔上),因為缺乏氧化放熱的額外能量。

適用場景:對切割邊緣潔凈度、無氧化要求極高的應用,如鋰電池正負極集流體、高端FPC、需要后續精密焊接的部件。是當前銅箔激光切割的主流和推薦選擇。

??2.氧氣-追求速度與穿透力,可接受氧化的選擇

原理:氧氣與高溫銅發生劇烈氧化放熱反應,提供額外的熱能。

優點:

切割速度快:氧化反應釋放大量熱量,顯著提高切割速度,尤其在較厚銅箔上優勢明顯。

切割能力強:額外的熱能增強了穿透能力,對于厚銅箔更有效。

氣體成本較低:氧氣比高純氮氣便宜很多。

缺點:

切割邊緣嚴重氧化:產生黑色、粗糙、多孔的氧化層。邊緣導電性、焊接性、美觀性極差。

熱影響區大:劇烈反應導致熱影響區變寬,材料性能可能受影響。

熔渣多:氧化物熔渣容易附著在切口底部和下表面,需要后續清理。

適用場景:對切割邊緣質量和導電性要求極低,首要追求速度和低成本的粗加工場合。在銅箔精密切割中極少使用,因為氧化問題通常是不可接受的。

???3.壓縮空氣-經濟性方案,需權衡利弊

原理:利用壓縮空氣中的氣體成分(主要是氮氣和氧氣)進行切割,但含有約21%的氧氣和雜質(水汽、油分)。

優點:

成本最低:工廠氣源或空壓機即可供應,運行成本遠低于氮氣和氧氣。

缺點:

邊緣部分氧化:空氣中的氧氣會導致切割邊緣出現一定程度的氧化變色(黃褐色),質量和導電性介于氮氣和氧氣之間,通常不能滿足高要求。

熱影響區較大:氧氣成分導致熱影響區大于純氮氣切割。

鏡片污染風險高:空氣中的水汽、油分、顆粒物極易污染激光切割頭的保護鏡片和聚焦鏡,導致激光能量衰減、光路偏移甚至鏡片損壞,增加維護頻率和成本,影響加工穩定性。

切割質量不穩定:空氣質量(干燥度、潔凈度)波動會直接影響切割效果。

反吹效果和抑制等離子體效果不如氮氣:同等壓力流量下,效果弱于純氮。

適用場景:對邊緣質量要求不高,成本極度敏感,且能接受頻繁維護鏡片的應用。需配備極高質量(冷干+吸干+多級精密過濾)的空氣處理系統以盡量減輕缺點。在銅箔切割中應用不如氮氣廣泛。

??4.氬氣-極高要求下的特殊選擇

原理:比氮氣更惰性的保護氣體。

優點:

保護效果最好:幾乎完全隔絕氧化,邊緣質量理論上比氮氣更優(差異通常很小)。

缺點:

成本極高:價格遠高于氮氣。

密度大、電離能低:可能導致熔池流動性稍差,且更易形成等離子體云屏蔽激光(需要更高氣壓/流量克服)。

適用場景:對銅箔切割邊緣有極致無氧化要求的特殊科研或軍工領域。在工業量產中,性價比遠低于氮氣,極少使用。

??5.混合氣體-探索平衡點

原理:嘗試結合不同氣體的優點,例如在氮氣中加入少量氧氣或氦氣。

氮氣+少量氧氣:試圖在保持較低氧化程度的同時,利用氧化反應稍微提升速度和熔融物流動性。但比例控制要求高,容易得不償失(氧化加劇)。

氮氣+氦氣:氦氣導熱快,有助于改善熔池散熱和吹除效果,抑制等離子體效果可能略好。但成本劇增。

現狀:在銅箔切割中,混合氣體的應用仍在探索階段,效果不穩定,性價比優勢不明確,尚未成為主流方案。

??總結與推薦

1.首選推薦:氮氣(N2):

理由:唯一能穩定實現高品質、無氧化、潔凈切割邊緣的選擇,滿足絕大多數銅箔應用(尤其是鋰電池、高端電子)的嚴苛要求。

關鍵點:務必使用高純度氮氣(≥99.5%,最好≥99.9%)。對于連續生產,強烈建議投資現場制氮機(PSA或膜分離)以大幅降低長期氣體成本。確保切割頭氣體噴嘴設計、氣壓(通常需要較高,如15-25Bar甚至更高)和流量設置充分優化,以有效排渣和抑制等離子體。

2.經濟性替代(謹慎選擇):壓縮空氣:

理由:僅適用于對邊緣質量要求極低且成本壓力極大的場景。

關鍵點:必須配備頂級的空氣處理系統(冷凍式干燥機+吸附式干燥機+多級精密過濾器至0.01μm或以下,除油除水除顆粒),并嚴格維護。需接受邊緣氧化、質量不穩定和顯著增加的鏡片維護工作量。長期運行的綜合成本(維護、停機、廢品率)未必低于氮氣。

3.其他氣體基本不推薦:

氧氣(O2):僅用于完全不關心氧化問題的粗加工。

氬氣(Ar):成本過高,性價比極低,工業量產無優勢。

混合氣體:效果和性價比尚不明確,非主流方案。

??最終決策建議

明確你的質量要求:切割邊緣能否接受任何氧化變色?是否需要良好導電性和焊接性?這是最核心的決定因素。

評估成本和投資回報:計算氮氣(尤其是制氮機方案)和高質量壓縮空氣系統的綜合運行成本(氣體消耗、設備折舊、電力、維護、停機損失、廢品率)。

咨詢設備供應商:激光切割機廠商通常有基于其設備特性和大量測試的推薦氣體類型和參數設置。

進行工藝試驗:在選定主要候選氣體(通常是氮氣或處理過的空氣)后,進行嚴格的切割工藝試驗,對比實際切割質量(邊緣形貌、氧化層、毛刺、熔渣)、速度、穩定性和成本,做出最優選擇。

??結論:對于追求高品質、無氧化切割邊緣的銅箔外形激光加工,高純度氮氣是當前工業實踐中的最佳且主流選擇。雖然氣體成本是重要考量,但通過采用現場制氮方案可有效控制。壓縮空氣僅作為對質量要求極低時的經濟性替代方案,且需付出額外的設備維護和潛在質量風險代價。其他氣體在常規銅箔切割中缺乏競爭力。

點擊右側按鈕,了解更多激光打標機報價方案。

銅箔可以激光切割嗎

銅箔可以激光切割嗎

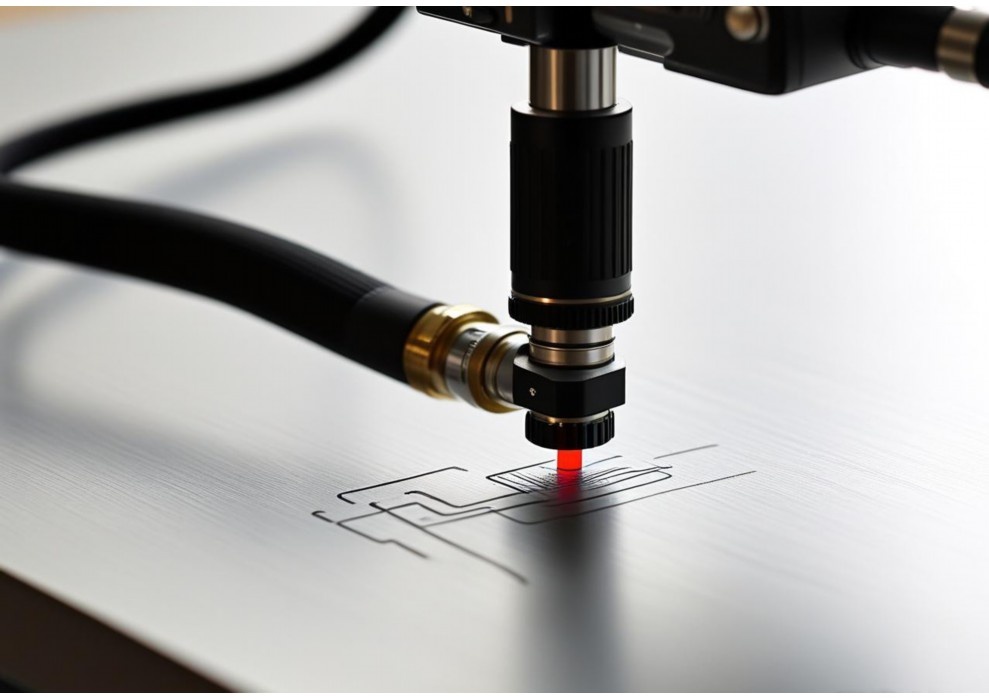

銅箔激光切割:可行性與關鍵技術解析

銅箔作為一種關鍵電子材料(如PCB、鋰電池電極),其精密加工需求日益增長。激光切割憑借其非接觸、高精度、柔性化等優勢,成為銅箔切割的重要工藝選項。激光切割銅箔不僅是可行的,更是現代精密制造中一項成熟且高效的技術。

一、激光切割銅箔的可行性基礎

1.能量吸收機制:

盡管銅在紅外波段(如1064nm光纖激光)反射率較高(>95%),但現代高功率密度激光器(尤其短波長、超快脈沖)足以克服反射,使材料表面瞬間汽化或熔化。

紫外激光(如355nm)或綠光激光(532nm)可被銅更好吸收,顯著提升效率。

2.熱影響區控制:

超快激光(皮秒、飛秒級脈沖)核心優勢在于其“冷加工”特性。其極高峰值功率、極短作用時間(10^{-12}-10^{-15}秒)使能量在電子層面沉積,材料通過直接升華(固態→氣態)去除,幾乎不產生熱傳導,從而將熱影響區(HAZ)控制在微米甚至亞微米級,避免邊緣熔化、氧化、變形等問題。

納秒激光雖會產生一定熱影響,但通過精細參數優化(如高峰值功率、高重復頻率、短脈沖寬度)和輔助氣體(如氮氣)保護,仍可實現對薄銅箔(如<100μm)的有效切割。 3.精密加工能力: 激光束聚焦光斑極小(可達10-30μm),配合高精度運動平臺,能實現微米級精度的復雜輪廓切割(如FPC柔性電路板上的精細線路、電池電極極耳),這是傳統機械沖壓難以企及的。 二、銅箔激光切割的關鍵技術考量 1.激光器類型選擇: 超快激光器(皮秒/飛秒):是高質量切割薄銅箔(尤其是電子級18μm,35μm等)的首選。幾乎無熱影響,邊緣潔凈、無毛刺、無氧化,電氣性能影響最小。投資和運行成本較高。 光纖激光器(納秒級,綠光/紫外可選):經濟性更優。綠光(532nm)和紫外(355nm)波長吸收率顯著高于1064nm紅外光,能有效切割更厚銅箔(可達幾百微米)。需嚴格控制參數以最小化熱影響。 CO2激光器(10.6μm):銅對該波長吸收率極低(<2%),通常不適合切割純銅箔,效率低下且熱損傷嚴重。 2.核心工藝參數優化: 波長:優先選擇紫外或綠光(尤其對納秒激光),或超快紅外激光。 脈沖寬度:越短(皮秒/飛秒),熱影響越小。 脈沖能量&峰值功率:需足夠高以有效去除材料并克服反射。過高可能導致飛濺或過度燒蝕。 重復頻率:影響切割速度。需與掃描速度、脈沖能量匹配,保證切割連續性和效率。 掃描速度:需與激光參數匹配,過快切不透,過慢熱積累嚴重。 離焦量:影響光斑大小和功率密度,對切縫寬度和錐度有直接影響。 輔助氣體:常用高壓氮氣(N2)或壓縮空氣。作用包括: 吹除熔融/汽化物,保持切縫清潔。 抑制切割區氧化(尤其使用惰性的N2時)。 輔助冷卻,減小熱影響區(效果有限,主要靠激光參數)。 3.系統配置要求: 高精度運動平臺:線性馬達平臺確保高速、高精度掃描定位。 高質量光束傳輸與聚焦系統:保證光斑質量(M2值低)和聚焦穩定性。 實時監控與閉環控制:如配備CCD視覺定位、焦點跟蹤、切割質量監測(如等離子體監測)等,提升良率和自動化水平。 排煙除塵系統:有效處理切割產生的金屬蒸氣煙霧和粉塵。 三、激光切割銅箔的優勢與典型應用 優勢: 非接觸加工:無機械應力,避免材料變形,尤其適合超薄、軟質銅箔。 高精度與復雜圖形:可輕松實現微米級線寬、任意形狀切割,滿足高密度互連設計。 高柔性:通過軟件編程快速切換圖形,無需物理模具,縮短新產品導入周期,適合小批量、多品種生產。 清潔邊緣:尤其超快激光,邊緣光滑無毛刺、無熔渣,減少后處理需求。 高自動化程度:易于集成到自動化生產線中。 典型應用: 印制電路板(PCB/FPC):切割外形、開槽、鉆微孔(微盲孔)、撓性區域開窗。 鋰離子電池:極片(正負極)分切、極耳成型(切出用于焊接的凸起部分)、極片打孔/開槽。 電磁屏蔽材料:切割導電泡棉、導電布、金屬絲網等復合材料的銅箔層。 RFID天線:精密蝕刻的替代或補充工藝。 傳感器元件:制造精細銅電極。 四、挑戰與局限性 1.成本:尤其超快激光系統,設備購置和維護成本顯著高于傳統機械加工或化學蝕刻。 2.效率(量產):對于大面積、大批量、簡單形狀的切割,激光掃描方式可能不如高速模切機高效。 3.材料厚度限制:對非常厚的銅箔(>1mm),激光切割效率會急劇下降,熱影響和錐度問題也更顯著,此時水刀或精密銑削可能更優。

4.反射問題(對紅外激光):需特別注意安全防護,防止反射激光損傷設備或人員。選擇合適波長是關鍵。

5.熱影響(納秒激光):需精細優化工藝,否則可能導致邊緣氧化變色、材料性能改變(如硬度增加)或微裂紋。

結論

銅箔完全可以進行激光切割,且已成為電子制造領域的關鍵工藝。其成功實施的核心在于選擇合適的激光源(特別是超快激光或短波長納秒激光)并精確優化工藝參數(波長、脈寬、功率、速度、氣體)。超快激光在實現近乎“冷加工”、極小熱影響方面具有不可替代的優勢,是高端電子應用的首選。納秒綠光/紫外激光則在成本和效率上更具競爭力,適用于要求相對寬松的場合。隨著激光技術的持續進步(更高功率、更短脈沖、更低成本)和工藝的不斷成熟,激光切割在銅箔加工領域的應用深度和廣度必將持續拓展,為微電子、新能源等產業的發展提供強有力的精密制造支撐。

點擊右側按鈕,了解更多激光打標機報價方案。

激光切割銅板用什么氣體

激光切割銅板用什么氣體

激光切割銅板的氣體選擇與應用指南

激光切割銅板極具挑戰性,主要源于銅的高反射率(易損傷激光器)和優異導熱性(熱量快速散失)。輔助氣體的選擇在此過程中至關重要,它不僅是排除熔融金屬、形成切縫的介質,更是保護光學元件、優化切割質量與效率的關鍵因素。以下是常用氣體及其適用場景的詳細分析:

一、核心氣體選擇與應用

1.氮氣(N?):高質量切割的首選

核心作用:惰性保護。防止熔融銅在高溫下與氧氣反應,避免切口邊緣氧化變色。

顯著優勢:

無氧化切口:切割邊緣呈現銅的本色(金黃色或紫紅色),光滑潔凈,無氧化物殘留,是后續焊接、電鍍等工藝的理想狀態。

高切割質量:切縫寬度均勻,熱影響區小,斷面垂直度好。

關鍵要求:

極高純度:通常要求≥99.95%甚至99.99%(有時標記為“激光級”或“5N”)。低純度氮氣中的微量氧氣和水分會顯著降低切割質量,導致切口發黃或產生氧化物斑點。

高壓力:銅導熱快,需要高壓氣體(通常在15-25bar甚至更高)快速吹走熔融物,確保切割連續穩定。壓力需根據板厚和功率調整。

適用場景:對切割面外觀、導電性、后續焊接有嚴格要求的中薄板(一般<6mm)切割。電子行業、精密零件加工首選。 2.氧氣(O?):追求速度與穿透力的選擇 核心作用:氧化放熱反應。氧氣與熔融銅發生劇烈氧化反應(4Cu+O?→2Cu?O),釋放大量額外熱量。 顯著優勢: 大幅提升切割速度:化學反應熱顯著增強熔化能力,尤其對較厚銅板(>3mm)效果明顯,速度可比氮氣切割快數倍。

增強穿透能力:對厚板(>6mm)的穿透能力更強。

成本較低:氧氣通常比高純氮氣便宜。

主要缺點:

嚴重氧化:切口邊緣形成黑色的氧化銅(CuO)或氧化亞銅(Cu?O)層,粗糙、多孔、導電性差。

切割質量差:斷面粗糙,熱影響區大,掛渣嚴重。

邊緣變色:熱影響區范圍廣,顏色明顯改變。

適用場景:對切割面質量要求不高,主要追求切割速度和成本效益的厚板(>3mm,尤其>6mm)粗加工,如建筑裝飾、非關鍵結構件。需特別注意,氧化層必須去除才能進行焊接或電鍍。

3.壓縮空氣:經濟性與折衷方案

核心成分:約78%氮氣+21%氧氣+少量其他氣體和水汽。

特點與效果:

成本最低:運行成本遠低于高純氮氣或氧氣。

效果混合:切割效果介于氮氣和氧氣之間。氧氣成分提供部分放熱效應,氮氣成分提供部分保護作用。

切口微氧化:切割邊緣會呈現輕微氧化(通常為淡黃色或淡紅色),質量和光潔度優于純氧切割但不如高純氮氣。

潛在風險:空氣中的水分和油分可能污染切割頭保護鏡片,縮短其壽命,需配備高效過濾干燥系統。

適用場景:對切割面質量要求不高、預算有限、切割薄板(<3mm)的場合。是中小加工廠或打樣試切的常用選擇。 4.氬氣(Ar)等惰性氣體:特殊需求的選擇 特點:惰性最強,保護效果極佳。 優勢:理論上可獲得比氮氣更純凈的無氧化切口。 劣勢:成本極其高昂(遠高于高純氮氣),且密度大、粘度高,吹渣效果不如氮氣,切割速度通常更慢。 適用場景:對切割面純凈度要求極端苛刻的特殊應用(如高純半導體部件),或切割某些極易氧化的特殊銅合金。普通加工中極少使用。 二、選擇氣體時的關鍵考量因素 1.板材厚度: 薄板(<3mm):氮氣(高質量)、壓縮空氣(經濟)。 中厚板(3mm-6mm):氮氣(首選高質量)、氧氣(追求速度/厚板)。 厚板(>6mm):氧氣(主流)、高功率配合高純氮氣(高質量需求)。

2.切割質量要求:

要求無氧化、光潔、可直接焊接/電鍍:必須使用高純氮氣。

要求一般,可接受后處理(如打磨):壓縮空氣或氧氣。

只要求切斷,對外觀無要求:氧氣(速度最快)。

3.成本預算:

預算充足,追求高質量:高純氮氣。

預算有限,質量要求不高:壓縮空氣(需維護過濾系統)。

切割厚板,追求效率成本比:氧氣。

4.設備能力:

激光器功率:高功率(>3kW甚至6kW)才能有效切割較厚銅板,尤其是使用氮氣時。低功率設備通常只能用氧氣或空氣切薄銅。

氣體壓力供應:設備需能穩定提供切割銅所需的高氣壓(特別是用氮氣時)。

噴嘴設計與狀態:合適的噴嘴直徑(通常較小)和良好的同心度對氣體流場、切割質量至關重要。

三、其他重要工藝參數與注意事項

噴嘴選擇:銅切割通常使用直徑較小的噴嘴(如1.0mm-2.0mm),配合高壓以獲得高速、集中的氣流,有效吹除熔融物并抑制反射。噴嘴高度(StandoffDistance)需精確控制。

焦點位置:一般置于板材表面或略低于表面,需根據具體材料和厚度優化。

切割速度與功率:需與氣體選擇、板厚精確匹配。使用氧氣時速度可大幅提升,使用氮氣時速度相對較低,功率要求更高。

防反射保護:銅的高反射性是最大風險。務必使用帶有防反射(Anti-BackReflection,ABR)設計的激光切割頭,并確保其保護鏡片監測和連鎖功能正常。切割參數設置不當或起始位置錯誤可能導致高反射損毀激光器。

排煙除塵:銅蒸氣有毒。必須配備強力高效的排煙除塵系統,保護操作人員健康并保持設備清潔。

總結:

|氣體類型|核心優勢|主要劣勢|最佳適用場景|切口質量|成本|

|:–|:-|:–|:-|:-|:–|

|高純氮氣|無氧化、高質量|成本高、需高功率/氣壓|高質量薄中板、電子精密件|極佳|高|

|氧氣|速度快、切厚板|嚴重氧化、質量差|對質量要求不高的厚板、追求效率|差|中|

|壓縮空氣|成本最低|微氧化、需維護過濾|低要求薄板、預算有限|中等|低|

|氬氣|保護效果最佳|成本極高、速度慢|極端純凈要求、特殊合金|極佳(理論)|極高|

最終決策應基于“質量-效率-成本”的平衡:

追求極致切割質量(無氧化、高潔凈度):毫不猶豫地選擇高純度氮氣(≥99.95%),并確保足夠的氣壓和激光功率。這是精密銅件加工的金標準。

切割厚銅板且對斷面要求不高:氧氣是提升速度和降低成本的有效手段,但必須接受氧化層和后續處理。

預算有限且切割薄板、質量要求適中:壓縮空氣配合良好的過濾干燥系統是一個實用的經濟選擇。

切割厚銅板同時要求相對較好質量(非極致):在設備功率足夠高的情況下,嘗試使用高純氮氣+高壓,雖速度不如氧氣,但質量遠勝。

激光切割銅板成功的關鍵,在于深刻理解氣體作用機制,并依據具體需求(材質、厚度、質量、預算、設備)做出精準選擇與參數優化。安全防護,尤其是防反射措施,是貫穿始終不可妥協的前提。

點擊右側按鈕,了解更多激光打標機報價方案。

免責聲明

本文內容通過AI工具智能整合而成,僅供參考,博特激光不對內容的真實、準確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯系1224598712@qq.com進行反饋,博特激光科技收到您的反饋后將及時答復和處理。