銅箔外形激光切割機(jī)需要焊絲嗎

銅箔外形激光切割機(jī)完全不需要焊絲。這是一個基于激光加工原理的明確結(jié)論。以下是詳細(xì)解釋(約800字):

銅箔外形激光切割機(jī)完全不需要焊絲。這是一個基于激光加工原理的明確結(jié)論。以下是詳細(xì)解釋(約800字):

1.核心原理:激光切割的本質(zhì)是“去除”而非“連接”

激光切割過程:激光切割機(jī)利用高能量密度(高功率)的激光束聚焦在銅箔表面。激光能量瞬間被材料吸收,導(dǎo)致局部溫度急劇升高,達(dá)到銅的熔點(diǎn)甚至沸點(diǎn),使材料熔化或汽化。同時,高壓輔助氣體(如氮?dú)釴?或壓縮空氣)從與激光束同軸的噴嘴噴出,將熔融或汽化的材料吹離切割區(qū)域,形成切縫。這是一個材料去除的過程。

焊接過程:焊接(無論是激光焊、電弧焊等)的本質(zhì)是將兩個或多個工件連接在一起。它通常需要熱源(激光、電弧等)熔化母材(被焊材料)的連接區(qū)域,有時還需要焊絲作為填充材料熔化后流入熔池,冷卻凝固后將工件連接起來。這是一個材料添加和連接的過程。

2.銅箔激光切割的目標(biāo)與焊絲的無關(guān)性

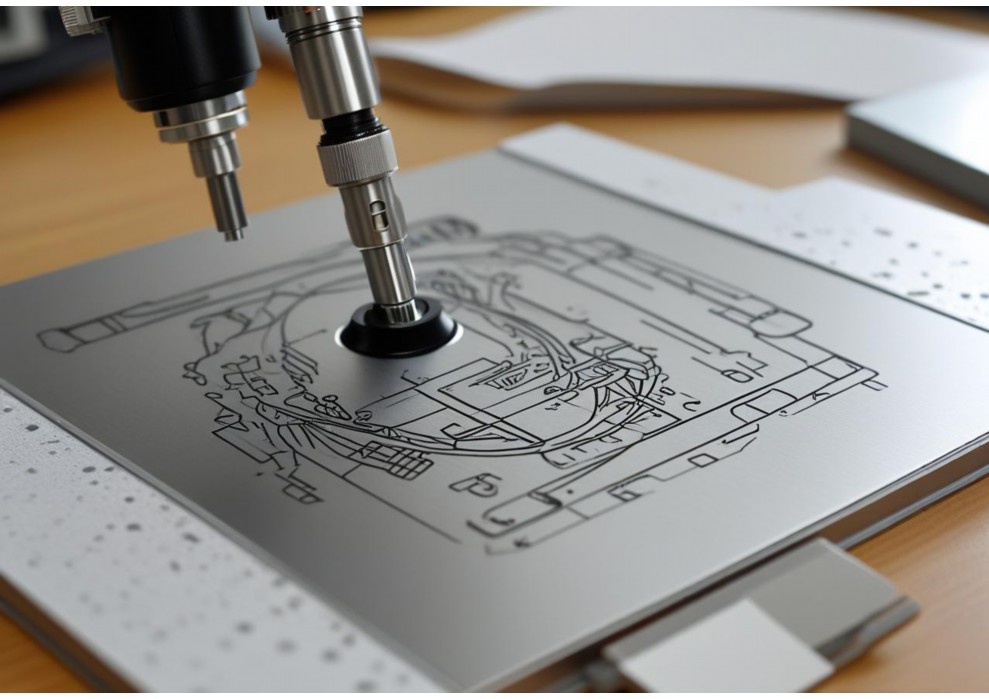

目標(biāo):銅箔外形激光切割的目標(biāo)是將整張銅箔按照設(shè)計好的圖形(通常是電路板上的導(dǎo)線、焊盤等)精確地切割分離出來,形成所需的獨(dú)立輪廓。它關(guān)注的是如何干凈、高效、無損傷地將不需要的部分去除。

焊絲的作用:焊絲在焊接中提供額外的填充金屬,用于:

彌補(bǔ)接頭間隙。

調(diào)整焊縫的化學(xué)成分和機(jī)械性能。

增加焊縫金屬量,提高強(qiáng)度或改善成形。

不適用性:在切割過程中,目標(biāo)是將材料分離、去除,沒有任何需要填充或連接的部位。添加焊絲不僅不會幫助切割,反而會污染切割區(qū)域,干擾激光能量傳遞和熔融物吹除,嚴(yán)重破壞切割質(zhì)量,甚至損壞設(shè)備(熔化的焊絲可能濺射污染光學(xué)鏡片)。

3.銅箔激光切割的關(guān)鍵要素(與焊絲無關(guān))

銅箔激光切割機(jī)成功運(yùn)行的核心在于:

高精度激光源:通常使用光纖激光器或紫外/綠光激光器。銅對紅外波長(如1064nm光纖激光)反射率高,吸收率相對低,因此常采用短波長(綠光532nm或紫外355nm)激光器或高功率密度的脈沖光纖激光器來克服銅的高反射性和導(dǎo)熱性,實(shí)現(xiàn)高效精密切割。

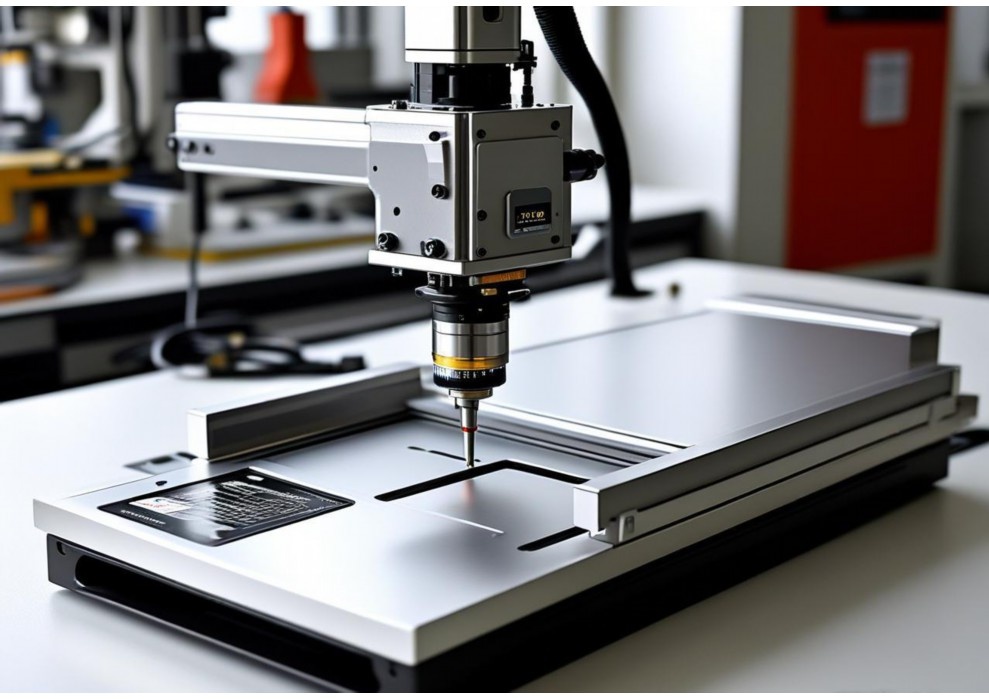

精密運(yùn)動控制系統(tǒng):控制激光頭或工作臺高速、高精度地按照預(yù)設(shè)路徑運(yùn)動,保證切割輪廓的精確度。

輔助氣體系統(tǒng):

作用:吹走熔融金屬和蒸氣,防止其重新附著在切口邊緣或污染光學(xué)鏡片;冷卻切割區(qū)域;對于銅切割,常用惰性氣體(如高純氮?dú)釴?)或壓縮空氣,有助于獲得更清潔、無氧化的切割邊緣。氧氣通常不用,因?yàn)闀趸~,導(dǎo)致邊緣發(fā)黑、粗糙。

與焊絲對比:氣體是“吹除”工具,焊絲是“添加”材料,兩者功能完全相反。

聚焦光學(xué)系統(tǒng):將激光束聚焦成極小的光斑,獲得極高的功率密度,這是實(shí)現(xiàn)精細(xì)、高速切割的基礎(chǔ)。

工作臺與定位系統(tǒng):通常采用真空吸附平臺,平整并牢固吸附薄而柔軟的銅箔,防止切割時移位或翹曲。

控制系統(tǒng)與軟件:導(dǎo)入CAD圖形,控制整個切割流程(激光參數(shù)、運(yùn)動路徑、氣體開關(guān)等)。

4.可能存在的誤解來源

為什么有人會問是否需要焊絲?可能源于幾個混淆:

術(shù)語混淆:將“激光切割”與“激光焊接”混淆。焊接才可能需要焊絲。

設(shè)備外觀:某些多功能激光加工平臺可能同時具備切割和焊接功能(需要切換不同的加工頭和工藝參數(shù))。但單純用于外形切割的設(shè)備,其配置(激光器類型、切割頭、噴嘴、氣體類型)是為切割優(yōu)化的,不具備送絲機(jī)構(gòu)。

工藝過程視覺混淆:切割時飛濺的熔融金屬火花,可能與焊接時的熔池飛濺有表面相似之處,但物理本質(zhì)完全不同。

5.銅箔激光切割的優(yōu)勢(無需焊絲正是優(yōu)勢之一)

非接觸加工:激光束無機(jī)械應(yīng)力作用于材料,適合超薄易變形的銅箔。

高精度:可切割極其精細(xì)復(fù)雜的圖形(線寬可達(dá)幾十微米)。

高效率:速度快,尤其適合大批量生產(chǎn)。

高靈活性:通過軟件快速切換圖形,無需更換模具。

高質(zhì)量:切口窄、熱影響區(qū)小、邊緣光滑、無毛刺(參數(shù)優(yōu)化好時)。

無耗材(除氣體和易損件):不需要模具、刀具,更不需要焊絲,運(yùn)行成本相對較低(主要是電、氣體和光學(xué)鏡片維護(hù))。

自動化程度高:易于集成到自動化生產(chǎn)線中。

總結(jié):

銅箔外形激光切割機(jī)的工作原理是利用高能激光束熔化或汽化材料,并用輔助氣體吹除熔融物來實(shí)現(xiàn)分離切割。這是一個純粹的材料去除過程。焊絲是焊接工藝中用于連接工件并提供填充金屬的添加材料,其功能與切割的目標(biāo)(分離、去除)完全相悖且互斥。因此,在銅箔激光切割過程中,絕對不需要,也不能使用焊絲。切割機(jī)的核心是激光源、運(yùn)動系統(tǒng)、氣體系統(tǒng)和控制系統(tǒng),旨在高效、精確地去除材料形成所需輪廓,而非添加材料進(jìn)行連接。

點(diǎn)擊右側(cè)按鈕,了解更多激光打標(biāo)機(jī)報價方案。

相關(guān)推薦

銅箔可以激光切割嗎

銅箔可以激光切割嗎

銅箔激光切割:可行性與技術(shù)解析

銅箔作為一種重要的導(dǎo)電材料,廣泛應(yīng)用于電子電路、鋰電池、電磁屏蔽等領(lǐng)域。其超薄特性(通常厚度在0.1mm以下)對加工精度提出了極高要求。傳統(tǒng)機(jī)械切割方式(如沖壓、模切)雖然成熟,但在微細(xì)、復(fù)雜、小批量或柔性加工場景中常面臨精度不足、效率低下、邊緣毛刺或應(yīng)力變形等問題。

一、銅箔激光切割的可行性:挑戰(zhàn)與突破

1.核心挑戰(zhàn):銅的物理特性

銅對紅外激光(如常見的CO?激光和1064nm光纖激光)具有極高的反射率(可達(dá)95%以上)和優(yōu)異的導(dǎo)熱性。這導(dǎo)致兩個主要問題:

能量吸收率低:大部分激光能量被反射,無法有效加熱材料。

熱量快速擴(kuò)散:即使局部吸收熱量,也會迅速傳導(dǎo)至周圍區(qū)域,難以形成集中的熔融或氣化點(diǎn)。

2.技術(shù)突破:短波長與超短脈沖

現(xiàn)代激光技術(shù)的發(fā)展有效克服了上述障礙:

綠光激光(532nm)與紫外激光(355nm):

銅對短波長激光的吸收率顯著提高(紫外激光吸收率可達(dá)40%以上)。這使得激光能量能夠更高效地耦合到銅材料中。

超短脈沖激光(皮秒ps、飛秒fs):

“冷加工”機(jī)制:脈沖持續(xù)時間極短(10?12秒至10?1?秒),能量在材料內(nèi)部的電子吸收層面即完成作用,遠(yuǎn)快于熱量向晶格傳遞的時間。這幾乎消除了熱影響區(qū)(HAZ),避免了熔融、毛刺和熱變形。

高峰值功率:即使材料吸收率相對不高,極高的瞬時功率密度也能直接使材料氣化(升華),實(shí)現(xiàn)精密去除。

結(jié)論:使用合適波長的超短脈沖激光器,銅箔的精密、高質(zhì)量激光切割是完全可行的。

二、銅箔激光切割的顯著優(yōu)勢

1.超高精度與微細(xì)加工能力

激光束聚焦光斑可達(dá)微米級(10-30μm),結(jié)合精密運(yùn)動平臺,輕松實(shí)現(xiàn)線寬50μm以下的精細(xì)圖形、異形孔洞及復(fù)雜輪廓切割,滿足高密度互連(HDI)線路板、柔性電路(FPC)等需求。

2.卓越的切割質(zhì)量

無毛刺/無熔渣:超快激光的“冷加工”特性確保切口邊緣光滑、垂直度高。

極小熱影響區(qū)(HAZ):對周圍材料的熱損傷極小(通常<10μm),保護(hù)銅箔的導(dǎo)電性和機(jī)械性能,避免微裂紋。 無機(jī)械應(yīng)力:非接觸加工,避免薄箔材變形、壓痕或分層。 3.高靈活性與數(shù)字化生產(chǎn) 無需模具:圖形通過軟件直接控制,特別適合研發(fā)打樣、小批量多品種生產(chǎn),大幅縮短交期,降低成本。 快速切換:不同產(chǎn)品設(shè)計切換僅需更改程序,實(shí)現(xiàn)柔性制造。 易于集成自動化:可與卷對卷(R2R)系統(tǒng)結(jié)合,實(shí)現(xiàn)高效率連續(xù)生產(chǎn)。 4.環(huán)保與可控性 干式加工,無需化學(xué)蝕刻液,減少污染和廢液處理成本;加工參數(shù)(功率、速度、頻率、脈沖寬度)可精確調(diào)控,優(yōu)化效果。 三、關(guān)鍵技術(shù)考量與選型 1.激光器選擇(核心): 首選:紫外皮秒/飛秒激光器:適用于對熱影響要求極嚴(yán)苛的高端應(yīng)用(如5G天線、芯片封裝基板)。 高性價比之選:高光束質(zhì)量綠光納秒/皮秒激光器:適用于多數(shù)消費(fèi)電子、鋰電池領(lǐng)域的銅箔切割,在成本和質(zhì)量間取得良好平衡。 2.加工參數(shù)優(yōu)化: 脈沖能量與重復(fù)頻率:需平衡切割速度和熱積累。 掃描速度與光斑重疊率:影響切割效率和邊緣質(zhì)量。 輔助氣體:通常使用氮?dú)猓∟?)或壓縮空氣,吹走熔融/氣化產(chǎn)物,保護(hù)光學(xué)鏡片,改善邊緣氧化。 3.精密運(yùn)動系統(tǒng): 高精度振鏡掃描系統(tǒng):適用于小范圍精細(xì)圖形高速加工。 精密直線電機(jī)平臺:適用于大幅面或卷對卷加工,要求高定位精度和重復(fù)定位精度。 4.視覺定位與監(jiān)控系統(tǒng)(重要): 利用CCD攝像頭實(shí)現(xiàn)精確定位(尤其對覆膜銅箔或柔性基材),確保切割圖形與預(yù)設(shè)位置精確吻合。 5.除塵系統(tǒng)(必要): 有效收集切割產(chǎn)生的微細(xì)金屬顆粒和煙塵,保護(hù)設(shè)備、操作人員健康,并維持加工區(qū)潔凈度。 四、典型應(yīng)用場景 1.柔性印刷電路板(FPC):切割覆蓋膜開窗、外形輪廓、手指區(qū)域等。 2.鋰電池制造:極耳(Tab)切割、集流體(正負(fù)極箔)分切。 3.電子元器件:電磁屏蔽罩、精密導(dǎo)電連接片、傳感器元件。 4.天線/RFID:超高頻(UHF)RFID天線、5G毫米波天線精細(xì)蝕刻前圖形化。 5.科研與新興領(lǐng)域:透明導(dǎo)電膜(如Cu網(wǎng)格)、可穿戴設(shè)備、微流控芯片電極。 五、與傳統(tǒng)加工方式的對比 |特性|激光切割|機(jī)械模切/沖壓|化學(xué)蝕刻| |--|-|-|-| |精度|極高(μm級)|有限(受模具/刀具限制)|高(受掩膜/蝕刻均勻性影響)| |熱影響/應(yīng)力|超快激光極小,納秒可控|可能產(chǎn)生壓痕、變形|無機(jī)械應(yīng)力| |邊緣質(zhì)量|超快激光極佳,光滑無毛刺|可能有毛刺、分層|側(cè)蝕,邊緣可能不垂直| |靈活性|極高(軟件編程,無需模具)|低(依賴模具,成本高周期長)|中等(需制掩膜版)| |環(huán)保性|好(干式加工)|好|差(使用強(qiáng)酸/堿,廢液處理難)| |適用批量|小-中-大批量(尤其適合中小批)|非常適合大批量|適合中小批量精細(xì)圖形| |材料利用率|高(窄縫寬)|中等|較低(側(cè)蝕消耗材料)| 六、總結(jié) 銅箔的激光切割不僅是可行的,更是現(xiàn)代精密制造業(yè)中的一項(xiàng)關(guān)鍵技術(shù)。借助紫外、綠光等短波長激光器,尤其是皮秒、飛秒超快激光技術(shù)的成熟應(yīng)用,已成功克服了銅材高反射、高導(dǎo)熱的加工難題。其無與倫比的精度、卓越的邊緣質(zhì)量、無應(yīng)力加工特性以及高度的靈活性(無需模具),使其在FPC、鋰電池、高端電子元器件等領(lǐng)域的精細(xì)加工中展現(xiàn)出顯著優(yōu)勢,逐步替代或補(bǔ)充傳統(tǒng)機(jī)械沖切和化學(xué)蝕刻工藝,成為推動電子產(chǎn)品向更輕薄、更精密、更可靠方向發(fā)展的核心制造手段之一。隨著激光器成本持續(xù)下降和工藝優(yōu)化,其應(yīng)用廣度與深度將持續(xù)擴(kuò)展。

點(diǎn)擊右側(cè)按鈕,了解更多激光打標(biāo)機(jī)報價方案。

激光切割銅板用什么氣

激光切割銅板用什么氣

好的,激光切割銅板時,輔助氣體的選擇至關(guān)重要,它直接影響到切割質(zhì)量、效率、成本和安全性。銅作為一種高導(dǎo)熱、高反射且易氧化的金屬,對氣體選擇提出了特殊要求。以下是針對激光切割銅板氣體選擇的詳細(xì)分析(約800字):

核心目標(biāo)與挑戰(zhàn)

1.去除熔融金屬:高速氣流將激光產(chǎn)生的熔融銅從切縫中吹走,防止熔渣重新凝固附著在切面上或堵塞切縫。

2.保護(hù)切割區(qū)域:防止熔融銅與空氣中的氧氣發(fā)生劇烈氧化反應(yīng),避免切面發(fā)黑、粗糙、形成難熔的氧化銅渣,影響導(dǎo)電性和后續(xù)焊接。

3.保護(hù)光學(xué)元件:吹走切割產(chǎn)生的金屬蒸汽和飛濺物,防止它們污染和損壞聚焦鏡片。

4.冷卻作用:輔助冷卻切縫邊緣。

5.銅的挑戰(zhàn):

高反射率:對紅外激光(如光纖激光)反射率高,需要高功率密度才能有效吸收。

高導(dǎo)熱性:熱量迅速從切割區(qū)散失,需要持續(xù)高功率輸入。

易氧化性:熔融銅極易氧化,形成粘稠的氧化銅(CuO),嚴(yán)重影響切割質(zhì)量和吹渣效果。

常用氣體選擇及分析

1.氮?dú)?N?)-首選(尤其對質(zhì)量要求高的薄中板)

原理:惰性保護(hù)氣體。形成無氧環(huán)境,有效防止銅氧化。

優(yōu)點(diǎn):

切割面質(zhì)量最優(yōu):產(chǎn)生潔凈、光亮、無氧化層(或極薄)的銀白色或金黃色切面。這是保證銅板后續(xù)導(dǎo)電性、焊接性和美觀度的關(guān)鍵。

無氧化渣:熔融銅被有效吹走,不易形成難清理的氧化渣瘤。

缺點(diǎn):

成本高:需要高純度(99.99%或更高)的氮?dú)猓牧看螅ㄓ绕涫呛癜搴透邏簳r),運(yùn)行成本顯著高于氧氣和空氣。

氣體壓力要求高:需要非常高的氣壓(通常15-25bar或更高)才能有效吹走粘稠的熔融銅,尤其切割較厚板材時。對空壓機(jī)和供氣系統(tǒng)壓力要求極高。

切割速度相對較低:純物理熔化過程,不如氧氣切割有放熱反應(yīng)輔助。

對激光功率要求高:需要足夠功率克服銅的高反射和高導(dǎo)熱。

適用場景:對切割面質(zhì)量、導(dǎo)電性、焊接性要求高的場合(如電子元件、導(dǎo)電連接件、精密零件、外觀件),薄板(<3mm)和中等厚度板(3-8mm)效果最好。是最推薦的選擇。 2.氧氣(O?)-次選(追求速度或厚板切割) 原理:活性氣體。銅在氧氣中燃燒發(fā)生劇烈的放熱反應(yīng)(4Cu+O?→2Cu?O),提供額外的熱量。 優(yōu)點(diǎn): 切割速度快:放熱反應(yīng)顯著提高切割速度,尤其在切割厚銅板(>3mm)時優(yōu)勢明顯。

氣體壓力要求較低:通常比氮?dú)馑鑹毫Φ停s5-15bar)。

運(yùn)行成本相對較低:氧氣成本通常低于高純氮?dú)狻?/p>

對激光功率要求相對較低:放熱反應(yīng)補(bǔ)充了能量。

缺點(diǎn):

切割面質(zhì)量差:切面嚴(yán)重氧化發(fā)黑(黑色或深褐色),形成粗糙的氧化層。導(dǎo)電性和焊接性大幅下降。

產(chǎn)生大量氧化渣:切縫底部和邊緣會堆積難清理的氧化銅熔渣。

切縫較寬:氧化反應(yīng)導(dǎo)致切縫比氮?dú)馇懈顚挕?/p>

適用場景:對切割面質(zhì)量和導(dǎo)電性要求不高,主要追求切割速度或切割較厚銅板(>5mm),且后續(xù)有打磨、清洗等處理工序的場合(如某些結(jié)構(gòu)件、非導(dǎo)電連接件、下料粗加工)。

3.壓縮空氣-低成本方案(僅限要求極低的薄板)

原理:含有約21%氧氣和78%氮?dú)猓瑫r具有氧化作用和一定吹渣能力。

優(yōu)點(diǎn):

成本最低:只需空壓機(jī)提供,無需購買氣瓶或液氮/液氧。

缺點(diǎn):

切割面氧化嚴(yán)重:比氧氣切割略好,但仍明顯發(fā)黑、粗糙。

可能污染鏡片:空氣中的水分、油分和雜質(zhì)可能污染聚焦鏡片,降低其壽命和切割穩(wěn)定性(需加裝高質(zhì)量的干燥過濾系統(tǒng))。

吹渣能力有限:氣壓通常不如專用氣體高,且氧氣含量不足以保證充分放熱,吹渣效果不穩(wěn)定,易掛渣。

切割質(zhì)量不穩(wěn)定:空氣質(zhì)量波動影響切割效果。

適用場景:對切割面質(zhì)量要求極低、成本敏感、切割非常薄的銅板(<1mm)的粗加工或?qū)嶒?yàn)性場合。不推薦用于有質(zhì)量要求的切割。 4.氬氣(Ar)/氦氣(He)/混合氣-特殊應(yīng)用 原理:惰性氣體,保護(hù)效果比氮?dú)飧茫鍤饷芏却螅采w性好;氦氣導(dǎo)熱快,冷卻好)。 優(yōu)點(diǎn):提供最佳的惰性保護(hù),理論上切割面最潔凈。 缺點(diǎn): 成本極高:是最昂貴的選擇。 切割速度慢:純物理熔化,無放熱反應(yīng)。 氣壓要求極高:與氮?dú)忸愃苹蚋摺? 適用場景:極其特殊的高要求場合(如航空航天、精密電子元件的超薄銅箔切割),或因銅合金成分特殊需要更優(yōu)保護(hù)時。一般不用于普通工業(yè)切割。混合氣(如N?+少量H?)有時用于改善不銹鋼切割,但對銅效果提升有限且增加安全風(fēng)險(氫氣易燃)。 關(guān)鍵選擇因素總結(jié) 1.切割質(zhì)量要求: 要求光亮、無氧化、導(dǎo)電焊接性好→高純氮?dú)狻? 要求不高,可接受氧化發(fā)黑→氧氣(速度優(yōu)先)或壓縮空氣(成本優(yōu)先)。 2.板材厚度: 薄中板(<8mm),質(zhì)量優(yōu)先→氮?dú)狻? 厚板(>5mm),速度優(yōu)先→氧氣(需接受氧化)。

3.成本考量:

預(yù)算充足,追求質(zhì)量→氮?dú)狻?/p>

預(yù)算有限,接受質(zhì)量下降→氧氣或壓縮空氣(后者風(fēng)險更高)。

4.設(shè)備能力:

供氣系統(tǒng)能否提供持續(xù)穩(wěn)定的高壓(氮?dú)馇懈畋貍洌?/p>

空壓機(jī)和過濾器能否提供潔凈干燥的空氣?

激光器功率是否足夠熔化銅?

5.后續(xù)工序:是否需要導(dǎo)電、焊接、電鍍?是否需要額外清洗打磨去除氧化層?

結(jié)論與推薦

最佳選擇(兼顧質(zhì)量與可行性):高純度(≥99.99%)氮?dú)?N?)。它能提供無氧環(huán)境,獲得潔凈光亮的切割面,保證銅的優(yōu)良導(dǎo)電性和焊接性,是現(xiàn)代高質(zhì)量銅板激光切割的主流和首選氣體。盡管成本較高且需要高壓,但其帶來的高質(zhì)量回報在大多數(shù)工業(yè)應(yīng)用中是值得的。

速度/厚板妥協(xié)選擇:氧氣(O?)。當(dāng)切割較厚銅板且對切割面質(zhì)量要求不高,或者對速度有極致要求時,氧氣是可行的選擇。但必須接受發(fā)黑氧化的切面和后續(xù)可能的清理工作。

低成本/低要求選擇(謹(jǐn)慎使用):潔凈干燥的壓縮空氣。僅適用于對質(zhì)量要求極低、成本極度敏感、切割極薄銅板的場合。需特別注意鏡片保護(hù)和切割效果的不穩(wěn)定性。

特殊選擇:氬氣/氦氣/混合氣。成本極高,僅用于極少數(shù)特殊高要求場合。

最終建議:在條件允許的情況下,優(yōu)先嘗試使用高純氮?dú)膺M(jìn)行激光切割銅板。務(wù)必根據(jù)設(shè)備能力(尤其是供氣壓力)和具體材料厚度進(jìn)行工藝參數(shù)優(yōu)化(激光功率、切割速度、焦點(diǎn)位置、氣壓、噴嘴類型和高度)。對于氧氣或空氣切割,務(wù)必評估氧化對最終產(chǎn)品性能的影響。進(jìn)行小范圍的切割試驗(yàn)是確定最佳氣體和參數(shù)組合的最可靠方法。

點(diǎn)擊右側(cè)按鈕,了解更多激光打標(biāo)機(jī)報價方案。

銅板激光切割機(jī)

銅板激光切割機(jī)

250604067銅板激光切割機(jī):高效精密的金屬加工利器

在追求精密與效率的現(xiàn)代制造業(yè)中,銅板憑借其優(yōu)異的導(dǎo)電、導(dǎo)熱及延展性,成為電子、電力、新能源等領(lǐng)域的關(guān)鍵材料。然而,傳統(tǒng)加工方式往往難以滿足銅件日益嚴(yán)苛的精度和效率要求。此時,專為銅材優(yōu)化的激光切割機(jī)(如型號250604067)便展現(xiàn)出無可替代的優(yōu)勢。

核心優(yōu)勢:精準(zhǔn)高效,克服銅材挑戰(zhàn)

超精細(xì)切割:高能量密度的激光束聚焦成微米級光斑,輕松實(shí)現(xiàn)復(fù)雜圖形、微小孔洞及精密輪廓的切割(精度可達(dá)±0.05mm),遠(yuǎn)超沖壓、線切割等工藝。

無接觸加工:激光非接觸式加工有效避免機(jī)械應(yīng)力,杜絕材料變形、毛刺等問題,尤其適合薄銅板(0.1mm以上)及精密電子元件的切割。

卓越速度與效率:相比傳統(tǒng)方式,激光切割速度顯著提升(如1mm銅板切割速度可達(dá)15-25米/分鐘),配合自動上下料系統(tǒng),實(shí)現(xiàn)24小時連續(xù)高效生產(chǎn)。

強(qiáng)大材料適應(yīng)性:除純銅、黃銅、紫銅外,亦可兼容不銹鋼、鋁合金、碳鋼等多種金屬板材,一機(jī)多用,提升設(shè)備利用率。

高度自動化與智能化:支持CAD圖紙導(dǎo)入自動編程,搭配精密伺服系統(tǒng)與傳感技術(shù),實(shí)現(xiàn)無人值守智能切割,大幅降低人工成本。

關(guān)鍵技術(shù):突破銅材加工難點(diǎn)

銅材對紅外波長激光(如1070nm)反射率高、導(dǎo)熱快,是切割難點(diǎn)。高端銅板激光切割機(jī)(如250604067)通常采用針對性方案:

優(yōu)選光源:采用短波長光纖激光器(如綠光515/532nm或藍(lán)光450nm)或高亮度紅外光纖激光器,顯著提升銅對激光的吸收率,確保穩(wěn)定高效切割。

智能參數(shù)庫:內(nèi)置針對不同銅材種類、厚度的優(yōu)化工藝數(shù)據(jù)庫,自動匹配最佳功率、速度、頻率、氣壓等參數(shù),保障切割斷面光滑(粗糙度Ra<12.5μm)。 專業(yè)輔助氣體:高純度氮?dú)猓∟2)是切割銅板的首選,有效防止氧化,獲得光亮無氧化的切割面;特殊應(yīng)用可選壓縮空氣或氧氣。 抗反射保護(hù):配備先進(jìn)光束監(jiān)控與防護(hù)系統(tǒng),實(shí)時監(jiān)測并防止高反射光損傷激光器光學(xué)部件,保障設(shè)備長期穩(wěn)定運(yùn)行。 典型應(yīng)用場景 電子電器:精密電路板(PCB)FPC覆蓋膜、導(dǎo)電片、連接器、散熱基板、電磁屏蔽罩等。 新能源:鋰電池/燃料電池集流體(銅箔切割)、電極片、散熱組件、充電樁內(nèi)部導(dǎo)電部件。 電力電工:高低壓開關(guān)觸點(diǎn)、母線排、導(dǎo)電端子、變壓器組件。 工業(yè)零部件:精密墊片、襯套、裝飾件、濾網(wǎng)、傳感器元件。 科研創(chuàng)新:實(shí)驗(yàn)樣品、定制化精密結(jié)構(gòu)件快速制作。 選型與使用建議 功率選擇:根據(jù)常用銅板厚度選擇激光功率(如切割3mm以下可選1000W-2000W光纖激光器;更厚或追求高速則需3000W以上)。 平臺配置:高精度大理石/航空鋁橫梁、直線電機(jī)/精密絲杠傳動系統(tǒng)是高速高精度的基礎(chǔ)。 專業(yè)軟件:配備易用且功能強(qiáng)大的切割控制軟件(如兼容AutoCAD),支持自動排樣、共邊切割、智能穿孔等優(yōu)化功能。 維護(hù)要點(diǎn):定期清潔光學(xué)鏡片、檢查光路準(zhǔn)直、保證冷卻系統(tǒng)及輔助氣體純凈度、按時保養(yǎng)運(yùn)動部件。 型號250604067注意事項(xiàng): 該型號(250604067)可能為特定廠家內(nèi)部編號或定制機(jī)型代碼。實(shí)際采購時,請務(wù)必向設(shè)備供應(yīng)商索取詳細(xì)技術(shù)規(guī)格書,明確其激光器類型(波長、功率)、加工幅面、定位精度、重復(fù)精度、支持的銅板最大厚度、控制系統(tǒng)品牌及核心功能等關(guān)鍵參數(shù),確保其完全符合您的生產(chǎn)需求。 銅板激光切割機(jī)(如250604067所代表的類型)融合了尖端激光技術(shù)、精密機(jī)械與智能控制,成功解決了銅材高效精密加工的核心難題。它不僅顯著提升了生產(chǎn)效率和產(chǎn)品質(zhì)量,降低了綜合成本,更推動了電子電氣、新能源等高端制造業(yè)的創(chuàng)新與發(fā)展。投資一臺性能優(yōu)異的銅板激光切割機(jī),無疑是企業(yè)在激烈市場競爭中獲取技術(shù)優(yōu)勢的關(guān)鍵一步。

點(diǎn)擊右側(cè)按鈕,了解更多激光打標(biāo)機(jī)報價方案。

免責(zé)聲明

本文內(nèi)容通過AI工具智能整合而成,僅供參考,博特激光不對內(nèi)容的真實(shí)、準(zhǔn)確或完整作任何形式的承諾。如有任何問題或意見,您可以通過聯(lián)系1224598712@qq.com進(jìn)行反饋,博特激光科技收到您的反饋后將及時答復(fù)和處理。